Усиленный крестообразный шлиц

Усиленный крестообразный шлиц – это, на первый взгляд, довольно простое отверстие. Но если копнуть глубже, то понимаешь, сколько нюансов скрывается в его создании. В последнее время все чаще сталкиваюсь с ситуациями, когда стандартные решения оказываются не оптимальными, а зачастую – вообще непригодными для конкретной задачи. В этой статье я хотел бы поделиться опытом, накопленным за годы работы, обсудить распространенные ошибки и, конечно, предложить некоторые рекомендации по улучшению качества и долговечности.

Что такое усиленный крестообразный шлиц и зачем он нужен?

По сути, это стандартный крестообразный паз, но с усилением ребер, которые образуют крест. Это усилие необходимо для повышения прочности, особенно при высоких нагрузках или частом использовании. Представьте себе шпиндель, который постоянно вращается и испытывает боковые нагрузки. Недостаточно просто сделать паз; ребра должны выдерживать эти нагрузки, чтобы не разрушаться со временем. Часто этот вид паза используется в соединениях, где требуется передача значительного крутящего момента, например, в приводах, редукторах или механизмах, работающих в условиях вибрации.

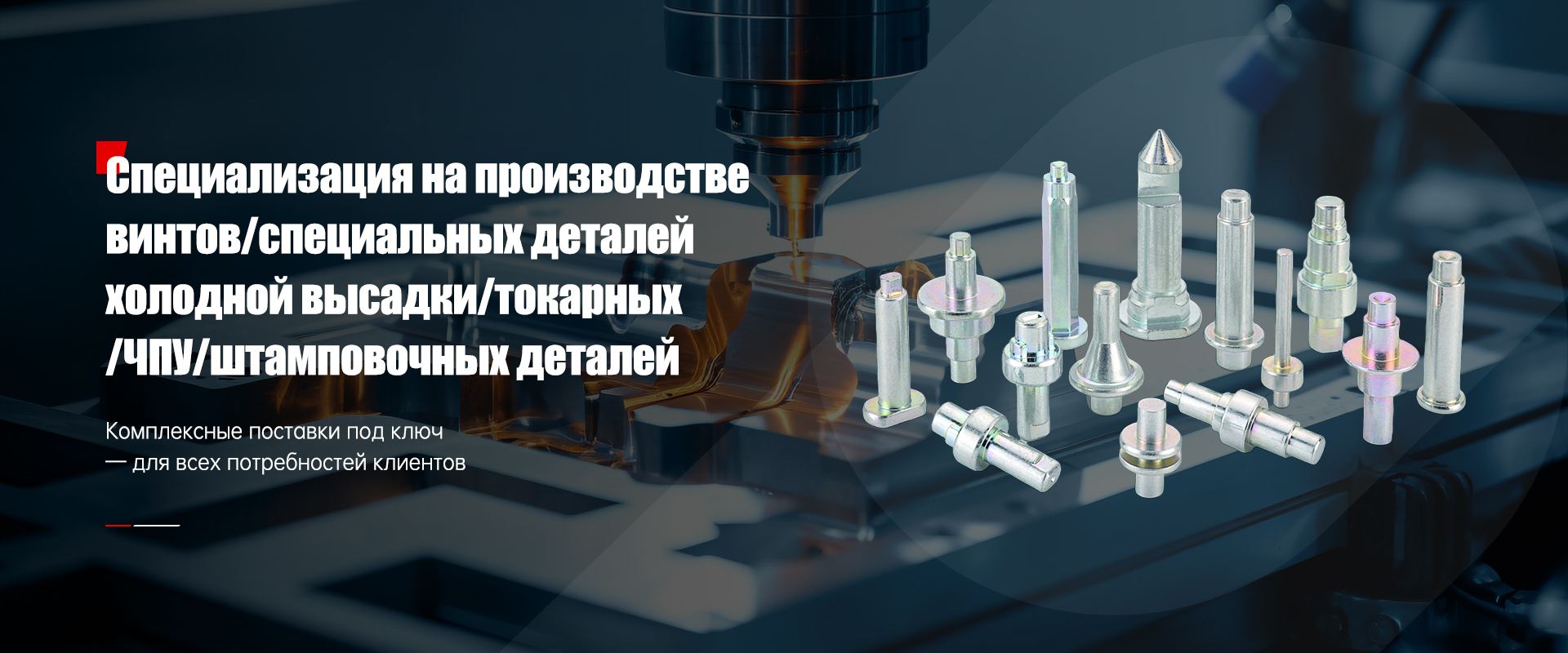

Разные типы усиленных крестообразных шлицев могут иметь различные конструктивные особенности. Например, усиление может быть выполнено за счет увеличения толщины ребер, изменения их геометрии (углов наклона, ширины) или добавления дополнительных элементов, таких как утолщения или выступы. Выбор конкретного решения зависит от множества факторов: материалов, нагрузок, требуемой точности и стоимости производства. Некоторые производители, как и мы в ООО Дунгуань Лиюда Винтовое Производство, предлагают различные варианты усиления, чтобы удовлетворить потребности самых разных клиентов. Это важно понимать – одного универсального решения просто не существует.

Какие проблемы возникают при изготовлении?

Первая проблема, с которой я сталкивался много раз – это сложность поддержания высокой точности. Недостаточная точность размеров, особенно в углах и толщине ребер, может привести к проблемам при сборке и эксплуатации. Слишком широкие или узкие пазы, неровные ребра – все это сказывается на надежности соединения. Не менее важной проблемой является выбор правильной технологии обработки. Например, для изготовления усиленных крестообразных шлицев из закаленной стали обычно используют токарную обработку с высокой точностью. Для более мягких материалов, таких как алюминий, можно использовать фрезерование или сверление с последующим шлифованием.

Еще одна распространенная проблема – это риск образования острых краев на ребрах паза. Острые края могут приводить к преждевременному износу уплотнительных элементов или к повреждению соединяемых деталей. Поэтому после обработки важно провести шлифовку или полировку ребер. В наших лабораториях, оснащенных современным измерительным оборудованием, мы тщательно контролируем качество поверхности и убеждаемся, что ребра не имеют острых краев. Мы используем контроль по методу микрометрии, профилометрии и визуальный контроль.

Опыт ООО Дунгуань Лиюда Винтовое Производство

ООО Дунгуань Лиюда Винтовое Производство обладает богатым опытом в изготовлении усиленных крестообразных шлицев для различных отраслей промышленности. Мы работаем с широким спектром материалов: от углеродистых и нержавеющих сталей до алюминиевых сплавов и пластиков. В нашем распоряжении современное оборудование, включая высокоточные токарные, фрезерные и шлифовальные станки. Мы также располагаем собственной лабораторией контроля качества, где проводим все необходимые измерения и испытания. Наше географическое положение, вблизи Шэньчжэня и Гонконга, обеспечивает нам удобную логистику и доступ к современным технологиям.

Например, недавно мы изготавливали усиленные крестообразные шлицы для привода гидравлического пресса. Требования к надежности были очень высокими, так как прессу приходилось выдерживать большие нагрузки и вибрации. Мы использовали закаленную сталь с последующей термообработкой и шлифованием. Результат превзошел все ожидания: соединение работает безупречно и не показывает признаков износа. Сложность заключалась в необходимости обеспечить очень высокую точность размеров и шероховатости поверхности, чтобы избежать люфтов и обеспечить плавную работу пресса.

Контроль качества и используемое оборудование

Мы тщательно контролируем каждый этап производства, начиная с выбора материала и заканчивая финальной проверкой готового изделия. Для контроля размеров мы используем микрометры, штангенциркули, калибры. Для контроля шероховатости поверхности – профилометры. Для проверки геометрической точности – координатно-измерительные машины (КИМ). Мы также проводим неразрушающий контроль, например, ультразвуковой контроль, для выявления скрытых дефектов. Этот комплексный подход позволяет нам гарантировать высокое качество усиленных крестообразных шлицев.

Материалы и их свойства

Выбор материала – ключевой фактор, влияющий на прочность и долговечность усиленных крестообразных шлицев. Сталь – самый распространенный материал, но она может быть разных марок: углеродистая, нержавеющая, закаленная. Нержавеющая сталь обладает высокой коррозионной стойкостью, что делает ее идеальным выбором для работы во влажной среде. Закаленная сталь обладает высокой твердостью и износостойкостью, что важно при высоких нагрузках. Алюминиевые сплавы легче стали, что позволяет снизить вес конструкции. При выборе материала мы учитываем условия эксплуатации, требуемые нагрузки и стоимость.

Фрезерование vs. токарная обработка: какой вариант лучше?

Выбор между фрезерованием и токарной обработкой для изготовления усиленных крестообразных шлицев зависит от многих факторов. Фрезерование – более универсальный способ, который позволяет изготавливать более сложные формы. Однако оно может быть менее точным, чем токарная обработка. Токарная обработка обеспечивает высокую точность и шероховатость поверхности, но ограничена по форме. Для изготовления усиленных крестообразных шлицев с высокой точностью и шероховатостью поверхности обычно используют токарную обработку. Однако, в некоторых случаях, при необходимости создания сложной геометрии, фрезерование может быть предпочтительнее.

Например, при изготовлении усиленного крестообразного шлица для вала с несимметричным сечением, токарная обработка будет лучшим вариантом, поскольку она позволяет более точно воспроизвести сложную геометрию. А при изготовлении простого усиленного крестообразного шлица из алюминия фрезерование может быть более экономичным и быстрым способом.

Будущее усиленных крестообразных шлицев

В будущем, я думаю, мы увидим все большую тенденцию к использованию новых материалов и технологий при изготовлении усиленных крестообразных шлицев. Например, мы будем все чаще использовать композитные материалы, которые обладают высокой прочностью и легкостью. Также, мы будем внедрять новые методы обработки, такие как лазерная резка и электроэрозионная обработка, которые позволяют изготавливать сложные формы с высокой точностью. И, конечно, мы будем уделять все больше внимания автоматизации производства, что позволит снизить стоимость и повысить производительность.

Мы в ООО Дунгуань Лиюда Винтовое Производство постоянно следим за новыми тенденциями в отрасли и внедряем их в свою работу. Мы стремимся предлагать нашим клиентам самые современные и эффективные решения. Наше стремление к качеству и инновациям позволяет нам оставаться надежным партнером для предприятий различных отраслей промышленности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Комбинированные винты

Комбинированные винты -

Электронные компоненты

Электронные компоненты -

Комплектующие кофемашин

Комплектующие кофемашин -

Сборные винтовые соединения

Сборные винтовые соединения -

Зажимные гайки

Зажимные гайки -

Форсунки

Форсунки -

Крепежные винты

Крепежные винты -

Электронные и электротехнические компоненты

Электронные и электротехнические компоненты -

Металлические штампованные детали

Металлические штампованные детали -

Заклепки для автомобильных дверных замков

Заклепки для автомобильных дверных замков -

Фурнитура для чемоданов и сумок

Фурнитура для чемоданов и сумок -

Мебельная фурнитура

Мебельная фурнитура

Связанный поиск

Связанный поиск- Цены на прецизионные винты в китае

- Ведущая страна для дешевых зеленый цинк винты

- Лучшие покупатели винтов с внутренним шестигранником с плоской головкой из китая

- Ведущая страна для дешевых grade 12.9 винтов с внутренним шестигранником с круглой головкой

- Ведущая страна для дешевых слепой заклепки гайки столбцы

- Китайские поставщики заклепки с малой головкой под давлением

- Дешевые поставщики винтов с безопасным шлицем

- Производители дешевых оцинкованных саморезов

- Китайские поставщики гаек-заклепок с плоской головкой с вертикальной полосой

- Дешевые поставщики саморезов с полукруглой головкой