Прямой шлиц

В последнее время часто сталкиваюсь с вопросами, касающимися прямого шлица. Многие начинающие производители или ремонтники считают этот тип резьбы простым и понятным, но на практике все не так однозначно. Иногда именно неверное понимание особенностей прямой резьбы приводит к серьезным проблемам с качеством и долговечностью деталей. Хочу поделиться своими наблюдениями и опытом, чтобы, возможно, кто-то избежал ошибок, которые мне довелось совершить.

Общие характеристики и применение

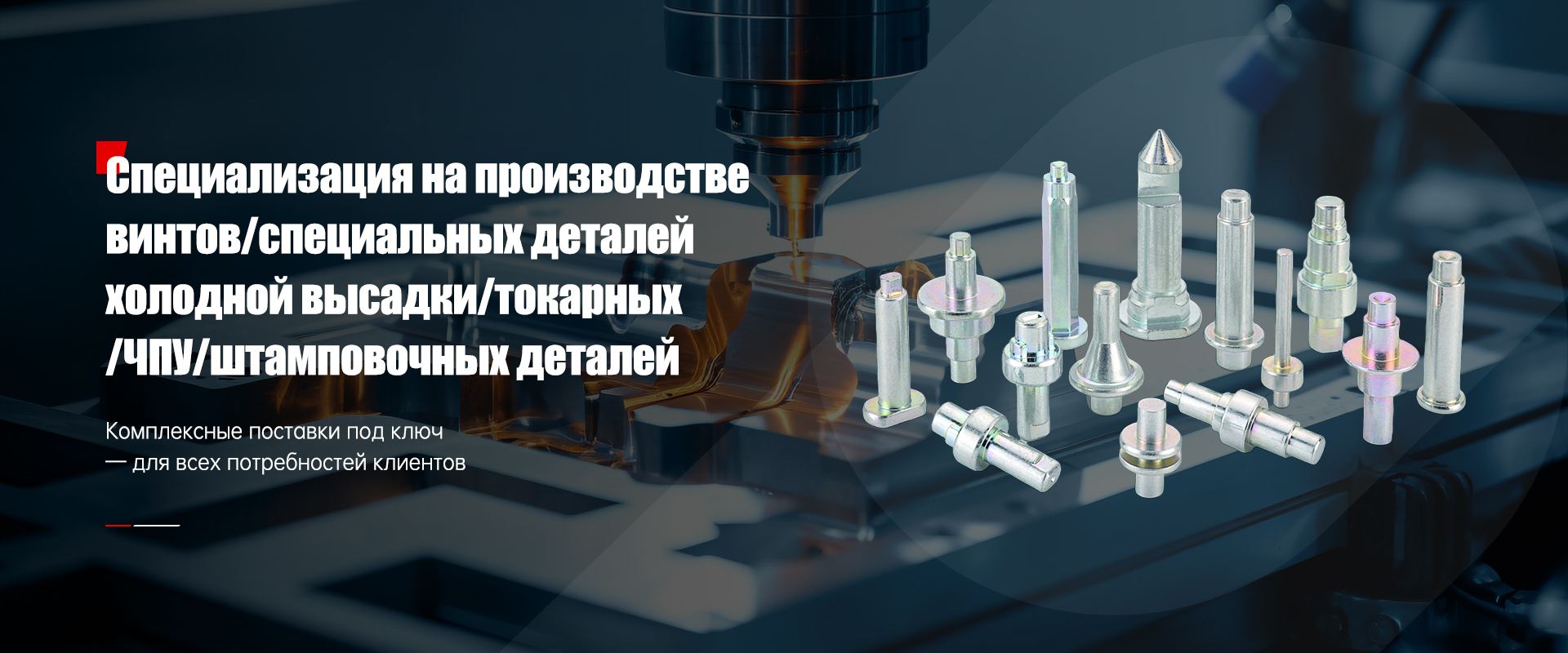

Прямой шлиц, как следует из названия, характеризуется прямым углом между двумя граничными поверхностями резьбы. Это отличает его, например, от трапецеидальной или спиральной резьбы. Он обеспечивает надежное сцепление при затяжке, особенно важно в конструкциях, где требуется высокая прочность и устойчивость к вибрациям. Часто используется в механизмах позиционирования, фиксации, приводах – везде, где нужна четкая, предсказуемая передача усилия. В нашей компании, ООО Дунгуань Лиюда Винтовое Производство (https://www.leaderscrews.ru), мы изготавливаем прямую резьбу для широкого спектра применений – от промышленного оборудования до бытовых приборов.

Однако, важно понимать, что прямолинейность, кажущаяся простотой, накладывает свои требования к точности изготовления. Неровности, заусенцы или неправильная геометрия даже одного винта могут негативно сказаться на всей конструкции. Это особенно актуально при работе с высокими нагрузками или чувствительными механизмами.

Технологические особенности изготовления

Процесс изготовления прямой резьбы, как правило, включает в себя несколько этапов: токарную обработку, фрезеровку и контроль качества. В нашей мастерской мы используем как традиционные, так и современные методы обработки. Например, при изготовлении большого тиража мы предпочитаем токарную обработку с использованием специализированного оборудования, обеспечивающего высокую точность. Для небольших партий или сложных профилей – фрезеровку с ЧПУ. Ключевым моментом является выбор правильного инструмента и режимов резания, чтобы минимизировать термическую обработку и избежать деформации материала.

Один из распространенных вопросов – выбор материала. Для прямой резьбы обычно используют сталь, алюминий, латунь. Выбор материала зависит от требований к прочности, коррозионной стойкости и стоимости. Например, для деталей, работающих в агрессивной среде, часто выбирают нержавеющую сталь или латунь. Но даже при использовании качественного материала, неправильная обработка может привести к снижению прочности резьбы. Я помню один случай с алюминиевым штифтом, который после фрезеровки оказался значительно слабее, чем предполагалось. Пришлось перерабатывать всю партию, увеличив время обработки и тщательно контролируя параметры фрезеровки.

Типичные проблемы и способы их решения

Наиболее распространенные проблемы при изготовлении прямой резьбы – это неточность размеров, образование заусенцев и повреждение резьбы. Неточность размеров может быть вызвана неправильными настройками оборудования, износом инструмента или дефектами заготовки. Заусенцы образуются из-за недостаточной глубины резания или неправильного выбора инструмента. Повреждение резьбы может быть вызвано неправильной установкой заготовки или слишком сильным давлением на инструмент.

Для решения этих проблем необходимо тщательно контролировать все этапы производства, использовать качественный инструмент и регулярно проводить его замену. Также важно обеспечить правильную установку заготовки и соблюдать рекомендованные режимы резания. Мы в ООО Дунгуань Лиюда Винтовое Производство используем систему контроля качества на каждом этапе производства, что позволяет нам выявлять и устранять дефекты на ранней стадии. Это существенно снижает количество брака и повышает надежность нашей продукции.

Особенности обработки труднообрабатываемых материалов

Работа с труднообрабатываемыми материалами, такими как закаленная сталь или титан, требует специальных навыков и оборудования. При обработке таких материалов необходимо использовать твердосплавные инструменты, применять охлаждающие жидкости и соблюдать осторожность, чтобы избежать повреждения инструмента или деформации заготовки. Например, при изготовлении прямой резьбы из титана, мы применяем специальные режимы резания и охлаждение, а также используем инструменты с покрытием, устойчивым к высоким температурам. Это позволяет нам получать детали с высокой точностью и качеством.

Контроль качества и приемочные испытания

Контроль качества прямой резьбы – это обязательный этап производства. Он включает в себя проверку размеров, геометрии, прочности и долговечности резьбы. Мы используем различные методы контроля качества, такие как визуальный осмотр, измерение штангенциркулем и микрометром, а также динамические испытания на изгиб и растяжение. Важно, чтобы контроль качества проводился на всех этапах производства, а не только на конечном.

В некоторых случаях, для особенно ответственных деталей, мы проводим неразрушающий контроль качества с использованием ультразвуковых методов. Это позволяет выявлять внутренние дефекты, которые не видны при визуальном осмотре. Кроме того, мы всегда предоставляем сертификаты соответствия на нашу продукцию, подтверждающие ее качество и безопасность. В нашей работе важна не только высокая точность, но и надежность, поэтому мы придерживаемся строгих стандартов качества.

Заключение

Изготовление прямой резьбы – это не просто механическая операция, а сложный технологический процесс, требующий опыта, знаний и внимания к деталям. Недооценка этих факторов может привести к серьезным проблемам с качеством и долговечностью деталей. Надеюсь, эта информация будет полезна тем, кто занимается производством или использованием прямой резьбы. Если у вас возникнут какие-либо вопросы, не стесняйтесь обращаться к нам в ООО Дунгуань Лиюда Винтовое Производство (https://www.leaderscrews.ru). Мы всегда готовы помочь вам решить любые задачи, связанные с изготовлением резьбы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Крепежные винты

Крепежные винты -

Автокомплектующие

Автокомплектующие -

Зажимные гайки

Зажимные гайки -

Детали механического оборудования

Детали механического оборудования -

Винты для электроники

Винты для электроники -

Автомобильные дверные замки

Автомобильные дверные замки -

Комплектующие для ножей и ножниц

Комплектующие для ножей и ножниц -

Комплектующие акустических систем

Комплектующие акустических систем -

Сборные винтовые соединения

Сборные винтовые соединения -

Комплектующие для автомобильного интерьера

Комплектующие для автомобильного интерьера -

Фурнитура для чемоданов и сумок

Фурнитура для чемоданов и сумок -

Самонарезающие винты

Самонарезающие винты

Связанный поиск

Связанный поиск- Ведущий покупатель дешевых плоских пружинных колодок в сборе

- Лучшие покупатели комбинированных винтов из китая

- Цены на винты с шестигранной головкой с внутренним шестигранником из китая

- Ведущий покупатель дешевых винтов с метровым шлицем

- Винты с панельной фиксацией

- Цены на заклепки с круглой головкой с двойным барабаном из китая

- Толстая головка двойной распорные винты цены в китае

- Китайские производители винтов с внутренним шестигранником

- Дешевые производители винтов с головкой чашки

- Производители винтов с двойным отверстием под шлиц из китая