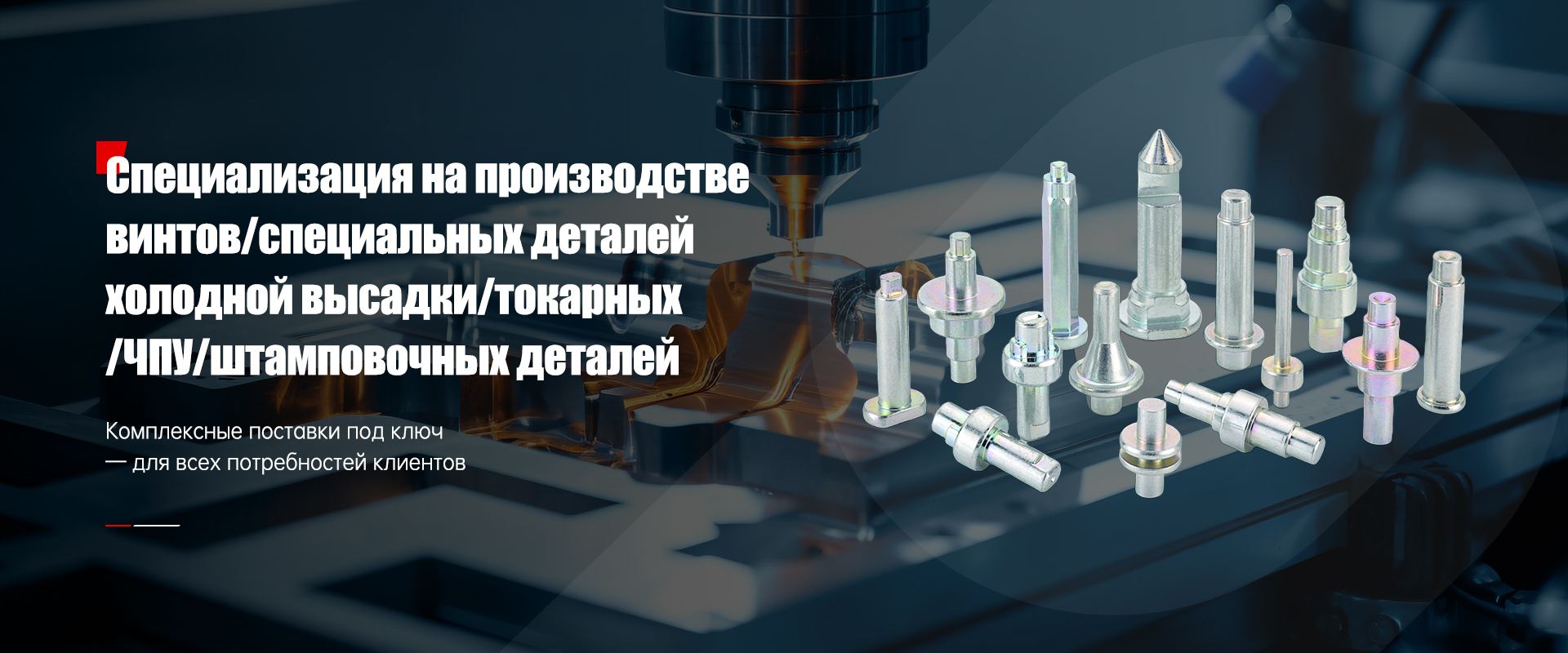

Производители штампованных крепежных элементов

Ну что, поговорим о производители штампованных крепежных элементов? Звучит, наверное, сухо, но это основа основ многих производств. Часто, при заказе, клиенты думают, что все штампуют одинаково, быстро и дешево. Ага, как же. На деле, это целый комплекс задач, требующих точности, опыта и понимания материалов. Поделимся мыслями, наблюдениями и, может, даже ошибками, чтобы чуть-чуть прояснить эту тему.

Что такое штамповка и почему это важно?

Штамповка, в сущности, – это формовка металла давлением. Сначала кусок металла, обычно листовой, помещается между двумя штампами – верхним и нижним. Верхний штамп опускается, придавая металлу нужную форму. Это, конечно, очень упрощенно. Реальный процесс гораздо сложнее, с множеством параметров: марка стали, толщина металла, геометрия детали, тип штампа и, конечно, мощность пресса. Именно от этих параметров зависит и качество конечного продукта. Иногда люди недооценивают важность правильного выбора стали. Например, для крепежа, работающего в агрессивных средах, требуется специальная нержавеющая сталь, а попытка использовать обычную может привести к быстрому коррозионному разрушению.

Просто созданный крепеж на 3D-рисовальщике – это еще полдела. Затем необходимо подобрать оптимальный технологический процесс, наладить производство и обеспечить стабильное качество. Понимаете, от этого напрямую зависит надежность конструкции в целом. Иначе – как-то раз, у нас заказ был на болты для сельскохозяйственной техники. Заказчик требовал минимальную цену. Мы, как обычно, подсказали, что для этой задачи нужна определенная марка стали, она более твердая и долговечная. Заказчик отказался, потребовал самую дешевую. Ну, вы поняли – через полгода нас вызвали разбираться с развалившимися болтами, а ущерб был немалый.

Материалы и их влияние на конечный продукт

Выбор материала – это, пожалуй, один из самых критичных этапов. Самые распространенные стали – это, конечно, углеродистые и легированные стали. Но сейчас все больше используется нержавеющая сталь, алюминиевые сплавы, титановые сплавы. Каждый материал имеет свои преимущества и недостатки. Например, нержавеющая сталь устойчива к коррозии, но у нее ниже прочность, чем у углеродистой стали. Алюминиевые сплавы легкие, но требуют особого подхода к штамповке из-за их пластичности. Необходимо учитывать не только механические свойства материала, но и его обрабатываемость, склонность к образованию трещин и другие факторы.

Вот, например, при производстве гаек и шайб часто применяют различные марки стали. Для гаек, которые используются в автомобильной промышленности, требуется высокая прочность и износостойкость. Для шайб, которые используются в строительстве, важна устойчивость к коррозии. И тут нельзя просто взять первую попавшуюся сталь. Это требует глубокого знания материаловедения и постоянного контроля качества.

Особенности работы с различными сплавами

Сплавы – это вообще отдельная тема. Они позволяют добиться уникальных сочетаний свойств. Например, можно получить высокую прочность, коррозионную стойкость и легкость одновременно. Но работать со сплавами сложнее, чем с обычными сталями. Они более требовательны к параметрам штамповки, могут иметь более высокую склонность к образованию трещин и других дефектов. Поэтому, если вам нужно производить крепеж из сплава, не стоит экономить на оборудовании и квалификации персонала.

Технологический процесс: от проекта до готовой детали

Технологический процесс штамповки включает в себя несколько этапов: проектирование, изготовление штампов, настройка оборудования, штамповка, контроль качества. Проектирование должно учитывать все особенности материала и требования к конечному продукту. Штампы должны быть точно изготовлены и иметь правильную геометрию. Оборудование должно быть настроено на оптимальные параметры штамповки. И, конечно, необходимо проводить контроль качества на всех этапах производства. Иначе – получите груду брака.

Один из самых распространенных видов дефектов при штамповке – это складки и волнистость. Они возникают из-за неправильного выбора штампа или неправильной настройки оборудования. Чтобы избежать этих дефектов, необходимо тщательно контролировать параметры штамповки и использовать современные методы контроля качества, такие как ультразвуковой контроль и рентгеновский контроль.

Проблемы и перспективы отрасли

Сейчас, наверное, как и во многих отраслях, сталкиваются с проблемой поиска квалифицированных кадров. Опытных штамповщиков, которые понимают все тонкости процесса, становится все меньше и меньше. Нужно инвестировать в обучение и повышение квалификации персонала, чтобы оставаться конкурентоспособными. Еще одна проблема – это растущие цены на материалы и энергию. Приходится постоянно искать способы оптимизации производственных процессов и снижения затрат. Но при этом нельзя экономить на качестве. В конечном итоге, это всегда отражается на надежности продукции и репутации компании.

Что касается перспектив, то штамповка крепежных элементов, безусловно, будет оставаться актуальной отраслью. С ростом автомобильной промышленности, машиностроения и других отраслей, требующих надежного и долговечного крепежа, спрос на продукцию производители штампованных крепежных элементов будет только расти. К тому же, сейчас активно развивается направление – штамповка из новых материалов, таких как композиты и керамика. Это открывает новые возможности для создания более легкого, прочного и долговечного крепежа.

Некоторые ошибки при выборе производители штампованных крепежных элементов

На рынке много компаний, предлагающих услуги штамповки крепежа. Но не стоит выбирать подрядчика только по цене. Важно учитывать его опыт, квалификацию персонала, наличие современного оборудования и систему контроля качества. Также важно убедиться, что компания имеет сертификаты соответствия на свою продукцию. И, конечно, не стоит бояться задавать вопросы и требовать предоставления образцов продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Комплектующие автомобильных сидений

Комплектующие автомобильных сидений -

Самонарезающие винты

Самонарезающие винты -

Автомобильные дверные замки

Автомобильные дверные замки -

Автокомплектующие

Автокомплектующие -

Мебельная фурнитура

Мебельная фурнитура -

Комбинированные винты

Комбинированные винты -

Электронные и электротехнические прокладки

Электронные и электротехнические прокладки -

Комплектующие для парусных судов

Комплектующие для парусных судов -

Детали механического оборудования

Детали механического оборудования -

Токарные детали

Токарные детали -

Фурнитура для чемоданов и сумок

Фурнитура для чемоданов и сумок -

Зажимные гайки

Зажимные гайки

Связанный поиск

Связанный поиск- Цена на саморезы гост 10621 в китае

- Ведущий покупатель дешевых плоских пружинных колодок в сборе

- Ведущие китайские покупатели глухих заклепок с открытым концом и большими шляпками

- Производители дешевых нескользящие винты

- Китайские производители малых потайной головкой голой тела заклепки гайки

- Заводы с квадратной головкой приводной шлиц из китая

- Ведущий покупатель дешевых прецизионных винтов

- Ведущая страна для дешевых винтов с внутренним шестигранником мебели

- Поставщики винтов из углеродистой стали из китая

- Цены на плоские шайбы класса а2 из китая