Производители самонарезающего крепежа

Производители самонарезающего крепежа – тема, которую я регулярно обсуждаю с коллегами и клиентами. На первый взгляд, все просто: сделай саморез, продай. Но если копнуть глубже, то понимаешь, что здесь масса нюансов – от выбора материала и геометрии резьбы до контроля качества и соответствия стандартам. В последнее время наблюдается рост спроса на этот тип крепежа, и это, безусловно, связано с удобством и скоростью монтажа. Но как добиться оптимального соотношения цена-качество? И какие ошибки допускают новички, стремясь на рынок? Я попробую поделиться своим опытом, хотя бы частичным. Важно, чтобы эта информация была не просто обзором, а реальным взглядом изнутри.

Определение и классификация

Сначала стоит немного зафиксировать, что мы подразумеваем под самонарезающим крепежом. Это, конечно, широкий термин, включающий в себя различные типы шурупов, саморезов, винтов с потайной головкой и т.д. Ключевой момент – наличие резьбы, которая позволяет крепежу самостоятельно вкручиваться в материал, не требуя предварительного сверления отверстия. Классифицируют их по материалу (сталь, нержавеющая сталь, алюминий и т.д.), типу резьбы (метрическая, дюймовая), типу головки (потайная, плоская, полукруглая), и способу обработки поверхности. Иногда забывают о роли покрытия – оно может быть гальваническим, порошковым, или даже термостойким, что критично для определенных условий эксплуатации. Именно здесь, на этапе выбора материала и покрытия, и кроется большая часть отличия между качественным и некачественным продуктом.

Материалы и их особенности

Сталь – самый распространенный вариант. Но важно понимать, что не вся сталь одинакова. Для строительных целей часто используют углеродистую сталь, но она подвержена коррозии. Поэтому для наружных работ или в агрессивных средах лучше выбирать нержавеющую сталь. Вот здесь возникает вопрос: какая именно марка нержавеющей стали подойдет? A2, A4, 304, 316... Каждая имеет свои характеристики по химическому составу и стойкости к коррозии. Выбор зависит от конкретных условий эксплуатации. Причем, не стоит верить рекламным обещаниям – нужно смотреть на сертификаты и результаты испытаний. Мы однажды попали на недобросовестного поставщика, который продавал 'нержавеющую сталь' с низким содержанием хрома, что привело к быстрой коррозии крепежа на объекте. Это был дорогостоящий урок.

Типы резьбы и их влияние на прочность

Метрическая резьба (ISO) – стандарт, который сейчас практически везде используется. Но важно правильно подобрать шаг резьбы. Слишком мелкий шаг может привести к ослаблению соединения, а слишком крупный – к снижению несущей способности. Особенно это актуально для работы по мягким материалам, таким как дерево или пластик. Мы часто рекомендуем использовать саморезы с потайной головкой для работы по дереву – это позволяет получить более аккуратный и прочный шов. Иногда, для усиления соединения, используют саморезы с потайной головкой и предварительно делаются небольшие углубления в материале под головку.

Важно отметить, что качество обработки резьбы также играет важную роль. Плохо обработанная резьба может поломаться при усиленной нагрузке. Поэтому стоит обращать внимание на шероховатость поверхности и наличие дефектов.

Покрытия: защита от внешних факторов

Покрытие самореза защищает его от коррозии и износа. Самые распространенные варианты – гальваническое цинкование, порошковая окраска, а также специальные покрытия, устойчивые к высоким температурам и химическим веществам. Выбор покрытия зависит от условий эксплуатации. Например, для работы в агрессивных средах лучше выбирать саморезы с полимерным покрытием или покрытые титаном.

Проблемы и ошибки при производстве и использовании

На рынке самонарезающего крепежа, к сожалению, много недобросовестных производителей, которые экономят на качестве материалов и технологиях производства. Это приводит к тому, что крепеж быстро приходят в негодность, что, в свою очередь, приводит к дополнительным затратам на ремонт и замену. Одна из распространенных проблем – это некачественное цинкование, которое быстро стирается, обнажая металл и приводя к коррозии. Другая проблема – это неправильная геометрия резьбы, которая не обеспечивает надежное соединение. Мы часто сталкиваемся с тем, что саморезы, якобы соответствующие ГОСТу, на деле имеют отклонения в размерах и форме.

Контроль качества: ключевой фактор успеха

Контроль качества на всех этапах производства – это обязательное условие для выпуска качественного самонарезающего крепежа. На начальном этапе необходимо проверять качество используемых материалов, а на заключительном – проводить испытания готовой продукции на прочность, коррозионную стойкость и соответствие стандартам. Мы используем различные методы контроля качества – визуальный осмотр, ультразвуковой контроль, химический анализ. Важно не только выявлять дефекты, но и анализировать причины их возникновения, чтобы предотвратить их повторение в будущем.

Ошибки при монтаже: не менее важны

Даже самый качественный саморез может сломаться, если его неправильно использовать. Важно правильно выбрать диаметр самореза и длину, учитывать тип материала, в который он вкручивается, и соблюдать правильную технику монтажа. Например, при работе по твердым материалам необходимо предварительно просверлить отверстие. Неправильный выбор сверла может привести к сколыванию материала и поломке самореза. Мы часто рекомендуем нашим клиентам использовать специальные приспособления для вкручивания саморезов, которые позволяют обеспечить равномерное усилие и предотвратить сколывание материала.

Будущее саморезов: новые тенденции

Рынок производителей самонарезающего крепежа постоянно развивается. Сейчас наблюдается тенденция к увеличению спроса на высокопрочные саморезы, устойчивые к коррозии, и саморезы с антивибрационными свойствами. Также растет интерес к саморезам с увеличенной длиной и диаметром, которые используются для работы по толстым материалам.

Инновационные материалы и технологии

В будущем, вероятно, будут использоваться новые материалы и технологии производства самонарезающего крепежа. Например, ожидается появление саморезов из композитных материалов, которые будут обладать повышенной прочностью и легкостью. Также разрабатываются новые технологии покрытия, которые будут обеспечивать более длительную защиту от коррозии.

Автоматизация производства: повышение эффективности

Автоматизация производства самонарезающего крепежа позволяет повысить эффективность и снизить затраты. Автоматизированные линии позволяют сократить время производства, повысить качество продукции и снизить количество отходов. Мы постепенно внедряем автоматизацию на нашем производстве, что позволяет нам оставаться конкурентоспособными на рынке.

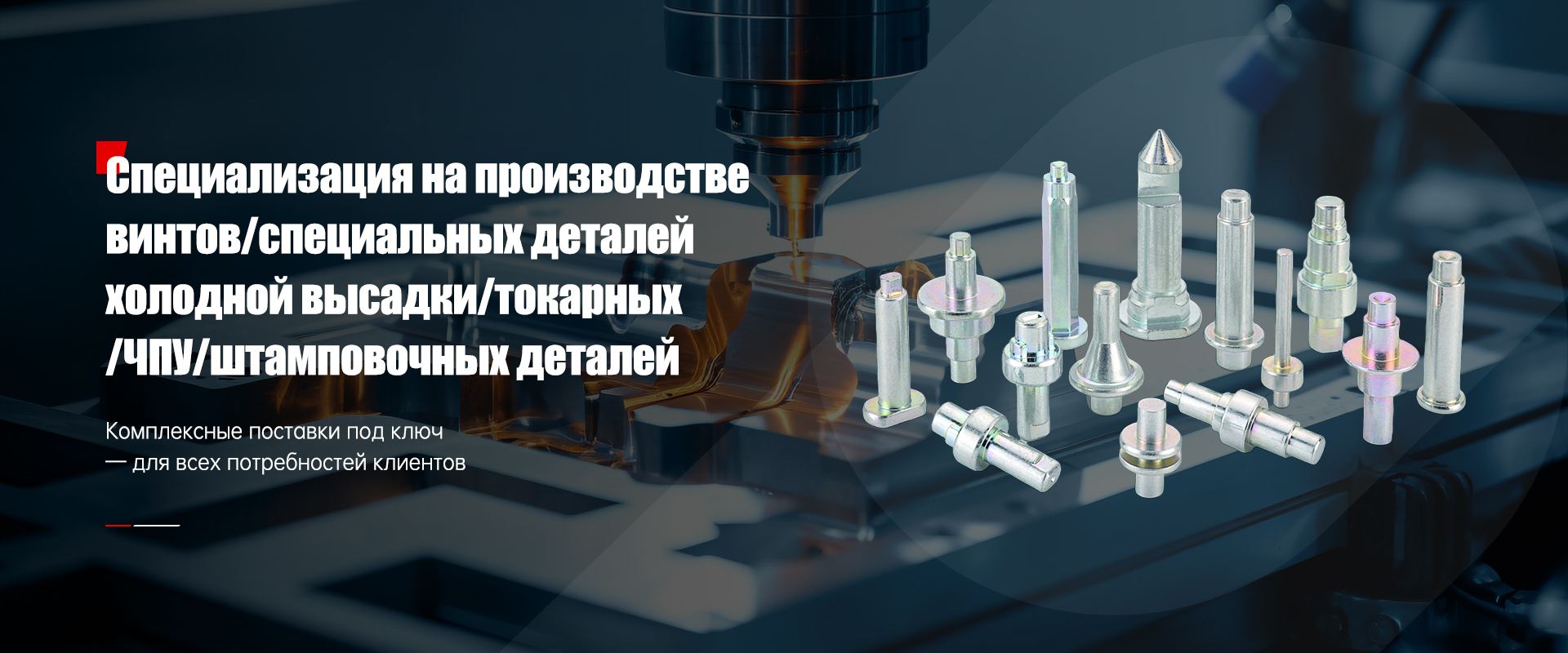

ООО Дунгуань Лиюда Винтовое Производство, как компания с многолетним опытом работы, активно следит за новыми тенденциями в отрасли и постоянно совершенствует свои технологии производства. Мы стремимся предлагать нашим клиентам только высококачественный самонарезающий крепеж, соответствующий всем требованиям и стандартам. Наш сайтСсылки на полезные ресурсы

Для более подробной информации, рекомендую ознакомиться с документацией ГОСТ на саморезы. Также полезны отраслевые форумы и публикации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Электронные и электротехнические прокладки

Электронные и электротехнические прокладки -

Токарные детали

Токарные детали -

Крепежные винты

Крепежные винты -

Комплектующие для автомобильного интерьера

Комплектующие для автомобильного интерьера -

Автомобильные дверные замки

Автомобильные дверные замки -

Электронные компоненты

Электронные компоненты -

Заклепки для автомобильных дверных замков

Заклепки для автомобильных дверных замков -

Форсунки

Форсунки -

Автокомплектующие

Автокомплектующие -

Электротехническая фурнитура

Электротехническая фурнитура -

Фурнитура для чемоданов и сумок

Фурнитура для чемоданов и сумок -

Медицинские приборные компоненты

Медицинские приборные компоненты

Связанный поиск

Связанный поиск- Цены на винты с чашеобразной головкой из китая

- Заводы по производству тавровых болтов в китае

- Лучшие покупатели винтов с y-образным шлицем из китая

- Кареточные болты

- Поставщики штифтов из китая

- Дешевые поставщики винтов со шлицем

- Производители дешевых u-образных болтов

- Производители штампованных крепежных элементов

- Заводы по производству электроприборов в китае

- Дешевые поставщики гост р 59571-2021 стандартные саморезы