Производители металлических крепежных изделий

Итак, производители металлических крепежных изделий… Уже само это словосочетание кажется простым, прямолинейным. Но когда дело доходит до реальных поставок, до понимания рынка и специфики применения, все становится гораздо сложнее. Многие воспринимают это как массовое производство стандартизированных болтов и гаек, а ведь это далеко не так. Недавно столкнулись с ситуацией, когда заказчик ожидал стандартный комплект, а в итоге получил не то – из-за незначительной ошибки в спецификации. Пожалуй, это один из самых распространенных кейсов, которые приходилось решать. Решил поделиться мыслями, опытом – может кому-то пригодится.

Рынок и его особенности: больше, чем просто болты

Во-первых, нужно понимать, насколько сильно фрагментирован рынок. Есть огромные китайские производители, которые ориентированы на массовый экспорт, есть европейские компании, специализирующиеся на высококачественном крепеже для авиационной и автомобильной промышленности, и, конечно, российские предприятия, которые пытаются найти свою нишу в этом конкурентном пространстве. Ассортимент тоже впечатляет: от обычных болтов и гаек до специализированных винтов с потайной головкой, шпилек для тяжелых конструкций, антикоррозийного крепежа – список можно продолжать бесконечно. И каждый из этих типов имеет свои особенности производства, свои требования к материалам и, соответственно, свою цену.

Особенно важно учитывать, что многие производители металлических крепежных изделий готовы производить продукцию под заказ. Это не просто изменение размеров или материала – это разработка совершенно новой конструкции, подбор оптимальных материалов, расчет нагрузки и т.д. Например, недавно клиенту понадобились специальные анкеры для крепления тяжелых солнечных панелей к металлической конструкции. Стандартные решения не подходили из-за специфических требований к распределению нагрузки и устойчивости к вибрациям. Пришлось разрабатывать индивидуальный проект, выбрать специальную сталь и провести испытания.

Материалы: от углеродистой стали до титановых сплавов

Выбор материала – это критически важный аспект. Самый распространенный – углеродистая сталь, но она поддается коррозии. Поэтому часто используют нержавеющую сталь (разных марок, с разной устойчивостью к агрессивным средам), алюминиевые сплавы, латунь. А для особо сложных условий – титановые сплавы. Важно не только выбрать подходящий материал, но и убедиться в его качестве. Просто так нельзя. Нужны сертификаты, лабораторные испытания, отчеты о соответствии стандартам. Многие поставщики крепежа предлагают продукцию сомнительного качества, что может привести к серьезным проблемам в будущем.

И вот тут возникает вопрос: что именно вкладывается в понятие 'качество'? Это не только соответствие ГОСТам и DIN, но и стабильность характеристик, отсутствие дефектов, точность размеров. Я бы сказал, что 'качество' – это совокупность всех этих факторов. Например, недавно выявили у партии саморезов значительное отклонение в диаметре резьбы. Это привело к браку всей партии и убыткам для заказчика. Почему так произошло? Недостаточный контроль качества на производстве. Это яркий пример того, что экономить на качестве – плохая идея.

Производство: станки, технологии и контроль

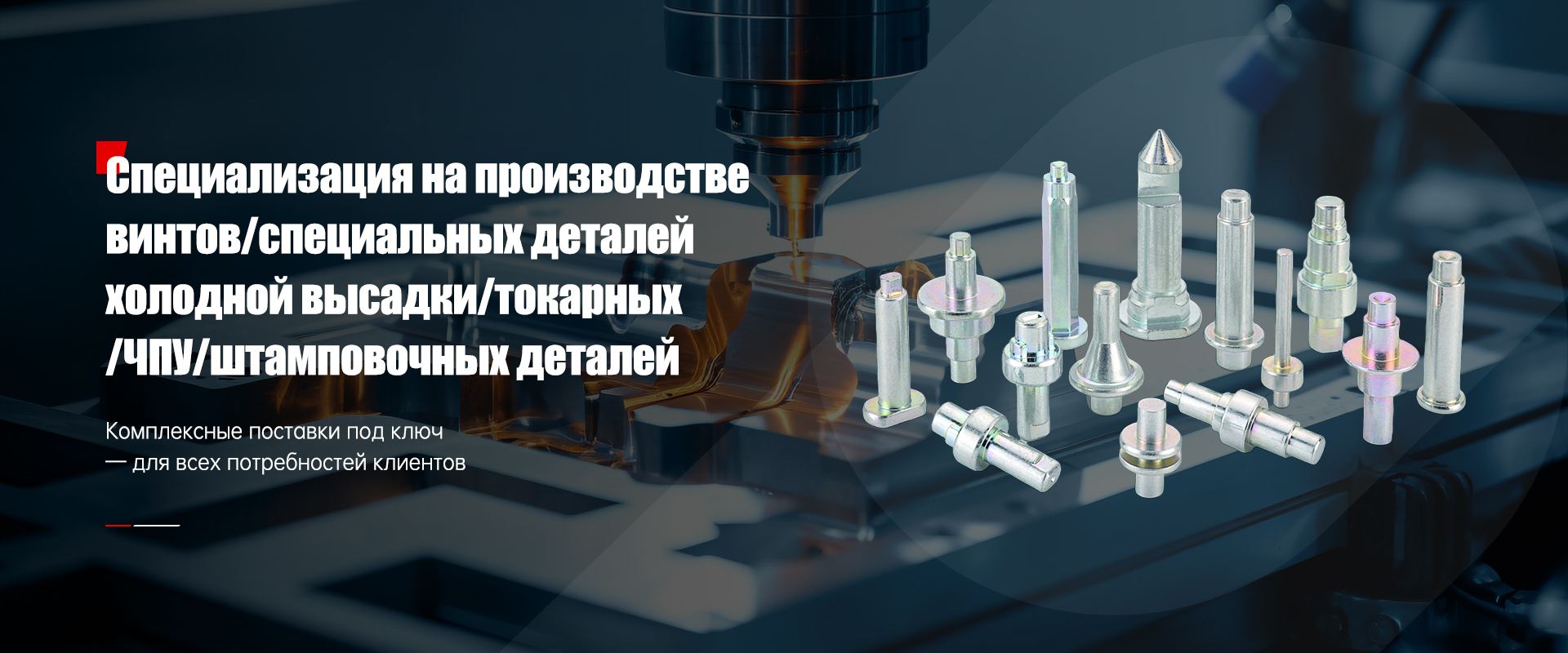

Современное производство металлических крепежных изделий использует самые разные станки и технологии: токарные, фрезерные, прессы, штамповочные. Выбор конкретных технологий зависит от типа продукции, объема производства и требуемой точности. Важную роль играет автоматизация процессов, что позволяет повысить производительность и снизить себестоимость продукции. Но автоматизация – это не панацея. Она требует квалифицированного персонала, который умеет работать с современным оборудованием и контролировать качество продукции.

Контроль качества на всех этапах производства – это обязательное условие. Нужны системы контроля геометрических размеров, контроль механических свойств, контроль шероховатости поверхности. В идеале – несколько уровней контроля, от контроля входного сырья до контроля готовой продукции. Некоторые компании используют современные методы контроля, например, лазерное сканирование, для более точного измерения размеров и выявления дефектов. Иногда даже прибегают к неразрушающему контролю, чтобы проверить внутреннее качество изделия, не повреждая его. При этом не стоит забывать про опыт и квалификацию контролеров – они должны уметь выявлять скрытые дефекты и оценивать качество продукции.

Локализация производства: российские возможности

И, конечно, нельзя не упомянуть о развитии отечественного производства крепежных изделий. В последние годы наблюдается тенденция к локализации производства, что связано с геополитическими факторами и стремлением к обеспечению экономической безопасности. В России есть несколько предприятий, которые способны производить высококачественный крепеж, соответствующий международным стандартам. Конечно, у них еще есть много возможностей для развития, но перспективы у них хорошие.

ООО Дунгуань Лиюда Винтовое Производство, с его многолетней историей, является одним из примеров успешного развития отечественного производства. Компания, основанная в Гонконге, развивалась в Китае, а затем переехала в Россию, чтобы стать ближе к российским клиентам. У них современное оборудование, квалифицированный персонал и широкий ассортимент продукции. Они способны производить крепеж из различных материалов, под заказ, с соблюдением всех требований и стандартов. Они постоянно совершенствуют свои технологии и расширяют ассортимент, чтобы удовлетворить растущий спрос на качественный крепеж в России.

Ключевые выводы и рекомендации

Итак, что мы вынесли из этого разговора? Во-первых, рынок производителей металлических крепежных изделий очень разнообразен и требует тщательного анализа. Во-вторых, качество – это не просто соответствие стандартам, но и совокупность всех факторов, влияющих на характеристики продукции. В-третьих, локализация производства – это перспективное направление, которое способствует развитию отечественной промышленности.

И последнее: не стоит экономить на крепеже. Дешевый крепеж может привести к серьезным проблемам в будущем, вплоть до аварий и катастроф. Лучше потратить немного больше, но получить качественную продукцию, которая прослужит долго и надежно. И, конечно, не забывайте о контроле качества – это залог успеха в любом проекте.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Детали механического оборудования

Детали механического оборудования -

Автомобильные дверные замки

Автомобильные дверные замки -

Токарные детали

Токарные детали -

Зажимные гайки

Зажимные гайки -

Комбинированные винты

Комбинированные винты -

Металлические штампованные детали

Металлические штампованные детали -

Фурнитура для чемоданов и сумок

Фурнитура для чемоданов и сумок -

Заклепки для автомобильных дверных замков

Заклепки для автомобильных дверных замков -

Электронные и электротехнические компоненты

Электронные и электротехнические компоненты -

Форсунки

Форсунки -

Комплектующие акустических систем

Комплектующие акустических систем -

Медицинские приборные компоненты

Медицинские приборные компоненты

Связанный поиск

Связанный поиск- Производители дешевых штопор

- Лучшие покупатели винтов с внутренним шестигранником с плоской головкой из китая

- Дешевые поставщики зондов

- Китайские производители контргаек

- Цены на центробежную обработку на станках с чпу в китае

- Цена на саморезы гост 10621-80 в китае

- Дешевые производители винтов с головкой чашки

- Заводы китая для din 7991 винтов с внутренним шестигранником

- Лучшие покупатели больших винтов с плоской головкой из китая

- Поставщики din 7991 винтов с внутренним шестигранником из китая