Производители заклепочного крепежа для автомобилестроения

Если вы думаете, что заклепочный крепеж для автомобилестроения – это простая мелочь, то вы ошибаетесь. Многие воспринимают его как расходный материал, часто игнорируя критическую роль, которую он играет в обеспечении безопасности и долговечности транспортного средства. В этой статье я хочу поделиться своим опытом и наблюдениями, рассказать о сложностях и нюансах, с которыми сталкиваешься, работая с этим типом крепежа. Не обещаю идеальной структуры, это скорее набор размышлений и практических советов, вырванных из реальной работы. Мы поговорим о материалах, типах, особенностях применения и, конечно, о распространенных ошибках.

Первые шаги: понимание специфики

Когда я только начинал, думал, что все заклепки – одинаковые. Со временем понял, что это грубая ошибка. Специфика автомобильного производства диктует высокие требования к прочности, коррозионной стойкости и, конечно, к точности изготовления. В автомобиле клепочные соединения часто подвергаются значительным нагрузкам – вибрациям, ударам, перепадам температур. Использование неподходящих заклепок может привести к серьезным последствиям, вплоть до отказа конструкции.

Один из первых уроков был связан с выбором материала. Стандартная углеродистая сталь часто оказывается недостаточной, особенно для деталей, находящихся в агрессивных средах или подверженных высоким температурам. Водородное охрупчивание – вот что нужно учитывать при работе с некоторыми сплавами. Это особенно актуально для автомобилей, эксплуатируемых в северных регионах.

Материалы и их свойства: глубокий взгляд

Самые распространенные материалы для клепок автомобильного назначения – это углеродистая сталь (разных марок), нержавеющая сталь (А2, А4, 304), алюминиевые сплавы и даже титановые сплавы для самых требовательных применений. Выбор материала – это компромисс между прочностью, весом и стоимостью. Нельзя просто взять первую попавшуюся нержавеющую заклепку – нужно понимать ее химический состав, механические свойства и устойчивость к коррозии в конкретных условиях эксплуатации.

Пример: в одном из проектов нам нужно было обеспечить соединение алюминиевой детали кузова с стальной пластиной. Использование углеродистой стали для заклепок было исключено из-за риска гальванической коррозии. В итоге мы остановились на алюминиевых заклепках с покрытием, но даже тогда пришлось проводить испытания на коррозионную стойкость. Этого, кстати, часто не делают – экономят на тестировании, а потом приходится исправлять.

Различия в типах заклепок

Существует множество типов клепок автомобильного крепежа: с прорезью, с шариком, с конусом, с плоской головкой, и так далее. Каждый тип предназначен для определенных задач и имеет свои преимущества и недостатки. Например, заклепки с конусом обеспечивают более надежное соединение, но сложнее в монтаже. А заклепки с шариком помогают избежать саморазрушения при перегрузках.

В последнее время все большую популярность приобретают специальные заклепки с антивандальными свойствами. Они устойчивы к взлому и предотвращают несанкционированный доступ к механизмам автомобиля. Это особенно важно для автомобилей с высокой стоимостью и сложной конструкцией. Мы недавно работали с компанией, занимающейся производством защитных заклепок для мотоциклов – это очень перспективное направление.

Проблемы и решения: из практики

Одна из самых распространенных проблем – это неправильный выбор инструмента для монтажа. Использование неподходящего пресса или неправильно настроенной оснастки может привести к повреждению заклепки или детали. Нам часто приходилось сталкиваться с ситуацией, когда заклепка из-за плохого монтажа просто выламывалась при нагрузке. Это, конечно, не пойдет на пользу репутации.

Еще одна проблема – это неправильный монтаж. Слишком большой или слишком маленький диаметр отверстия, неправильное выравнивание заклепки – все это может привести к снижению прочности соединения. Важно строго следовать рекомендациям производителя и использовать качественные инструменты для сверления и резьбы.

Условия хранения и транспортировки

Нельзя недооценивать роль правильного хранения и транспортировки клепок для автомобилей. Влага и загрязнения могут привести к коррозии и снижению прочности. Крепеж должен храниться в сухом месте, в герметичной упаковке. Во время транспортировки необходимо обеспечить защиту от механических повреждений.

Будущее заклепочного крепежа для автомобилестроения

Я думаю, что в будущем мы увидим все больше и больше новых материалов и технологий в области клепок для автомобилестроения. Например, ожидается развитие композитных материалов и использование 3D-печати для изготовления сложных форм заклепок. А также, вероятно, появится больше автоматизированных систем монтажа, которые позволят повысить точность и скорость процесса.

Особое внимание будет уделяться экологичности и устойчивости. Производители будут стараться использовать переработанные материалы и снижать воздействие на окружающую среду. Например, уже сейчас активно разрабатываются заклепки из биоразлагаемых материалов. Это, конечно, пока только начало, но я уверен, что это направление будет развиваться.

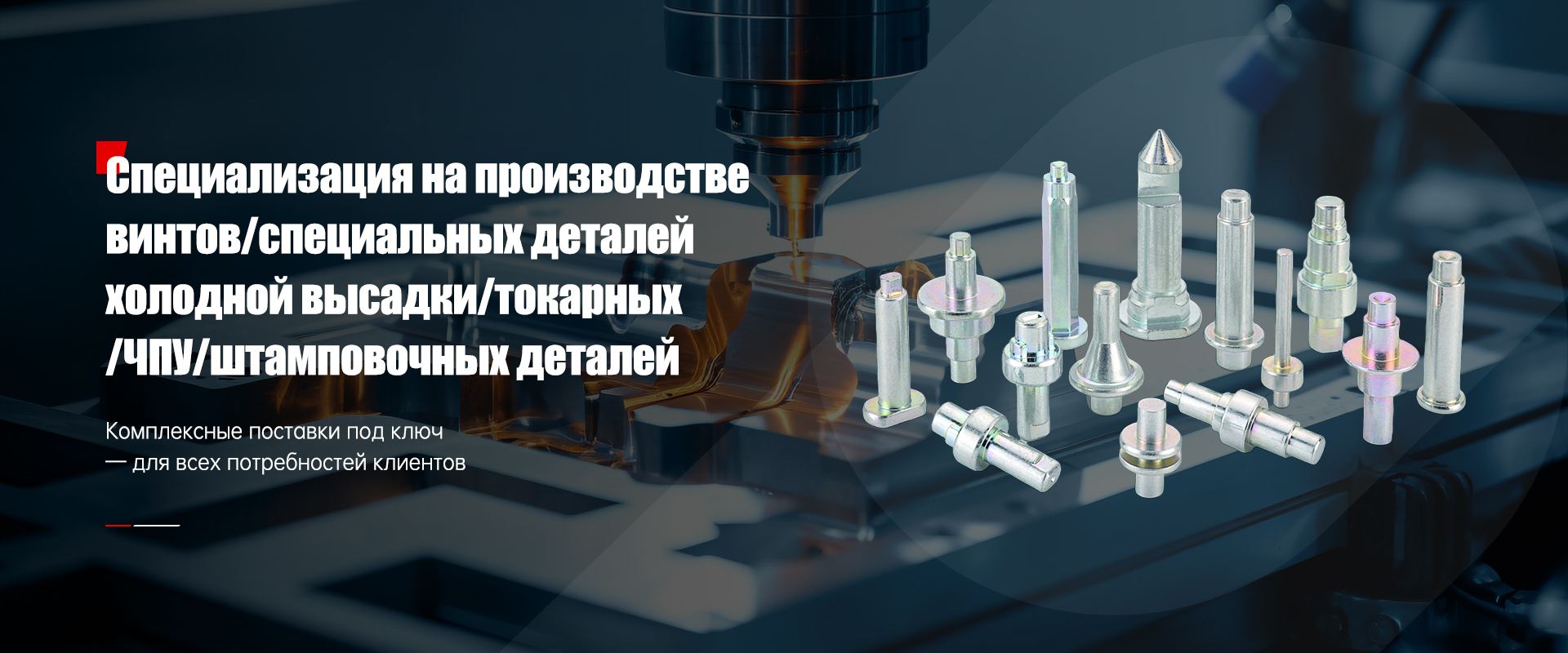

ООО Дунгуань Лиюда Винтовое Производство (https://www.leaderscrews.ru) – это компания, которая, на мой взгляд, уделяет достаточно внимания качеству и инновациям в производстве клепочного крепежа. У них хороший ассортимент и достаточно гибкий подход к работе с клиентами.Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Комплектующие автомобильных сидений

Комплектующие автомобильных сидений -

Электронные и электротехнические прокладки

Электронные и электротехнические прокладки -

Комбинированные винты

Комбинированные винты -

Токарные детали

Токарные детали -

Медицинские приборные компоненты

Медицинские приборные компоненты -

Детали механического оборудования

Детали механического оборудования -

Винты для электроники

Винты для электроники -

Комплектующие шлифовального оборудования

Комплектующие шлифовального оборудования -

Комплектующие для горнолыжных ботинок

Комплектующие для горнолыжных ботинок -

Электротехническая фурнитура

Электротехническая фурнитура -

Автокомплектующие

Автокомплектующие -

Автомобильные дверные замки

Автомобильные дверные замки

Связанный поиск

Связанный поиск- Поставщики фигурные шлицевые винты из китая

- Производители винтов для контактной сварки в китае

- Китайские производители потайной головки узорчатый голый корпус глухие заклепки гайки

- Дешевые комбинированные винты с плоской шайбой основные страны-покупатели

- Заводы плавающих гаек из китая

- Цена на приварные болты в китае

- Лучшие покупатели плоских шайб m10 из китая

- Заводы со штифтами из китая

- Китайские поставщики гаек-заклепок с плоской головкой с шестигранной головкой

- Цены на саморезы с прокладкой из китая