Производители дешевых саморезов #4

Приветствую. Сегодня хочу поделиться некоторыми мыслями и практическими наблюдениями относительно рынка дешевых саморезов, особенно в сегменте #4. Этот сегмент, как мне кажется, часто недооценивают, а это, в свою очередь, ведет к проблемам с качеством и, как следствие, с долговечностью готовых изделий. Попробую рассказать о сложностях, с которыми сталкиваются производители, и о том, на что стоит обращать внимание при выборе. Не буду вдаваться в сложные технические детали, скорее, поделюсь опытом, полученным за годы работы в сфере производства крепежа.

Что подразумевается под 'дешевыми'?

Когда мы говорим о 'дешевых' саморезах, речь идет, как правило, о продуктах, ориентированных на массовый рынок, где цена является определяющим фактором. В сегменте #4 это обычно саморезы из углеродистой стали, с различными типами покрытий (оцинковка, фосфатирование и т.д.) и головками (парониль, потайная, плоская). Конечно, 'дешевый' – понятие относительное, и цена может варьироваться в зависимости от объема партии, поставщика и страны производства. Однако, часто, в погоне за минимальной стоимостью, производители вынуждены идти на компромиссы в качестве материалов и технологиях.

Важно понимать, что просто низкая цена не всегда означает выгодную сделку. Часто, это лишь предвестник проблем в будущем – проблемы с коррозией, низкая прочность, плохое выдерживание нагрузок. И конечно, это напрямую влияет на репутацию производителя. Вспомню один случай: клиенту нужно было быстро организовать производство мебели для массового рынка. Они выбрали поставщика, предлагавшего самые низкие цены на саморезы. В итоге, мебель начала распадаться уже через несколько месяцев, что привело к огромным убыткам и серьезному ущербу репутации.

Основные проблемы и риски при работе с дешевыми саморезами

Главная проблема – это, безусловно, качество стали. В целях экономии, производители могут использовать сталь низкого сорта, с высоким содержанием примесей. Это снижает прочность и долговечность саморезов. Даже если саморез имеет покрытие, его эффективность может быть недостаточной, особенно в агрессивных средах. Еще один распространенный риск – это несоответствие размеров. Из-за неточного контроля качества, саморезы могут иметь отклонения от заявленных размеров, что приводит к проблемам при монтаже и снижает надежность соединения.

Кроме того, часто встречается проблема с качеством обработки резьбы. Неровная, тупая резьба затрудняет вкручивание саморезов, может приводить к их поломке и, как следствие, к повреждению материала, в который они вкручиваются. Особенно это заметно при работе с твердыми материалами, например, с деревом повышенной плотности. Мы однажды столкнулись с этой проблемой при производстве корпусной мебели. Поставленные нами саморезы имели некачественную резьбу, из-за чего процесс сборки существенно замедлился, а вероятность повреждения деталей значительно возросла. Это потребовало дополнительных затрат на подгонку и ремонт.

Как выбрать надежного поставщика дешевых саморезов?

Выбор надежного поставщика – это критически важный шаг. Не стоит ориентироваться только на цену. Важно учитывать следующие факторы: наличие сертификатов качества, репутацию компании на рынке, опыт работы, а также возможность проведения входного контроля. Лучше всего заказать пробную партию и провести тестирование саморезов в реальных условиях эксплуатации. Это поможет выявить возможные проблемы на ранней стадии и избежать неприятных сюрпризов в будущем.

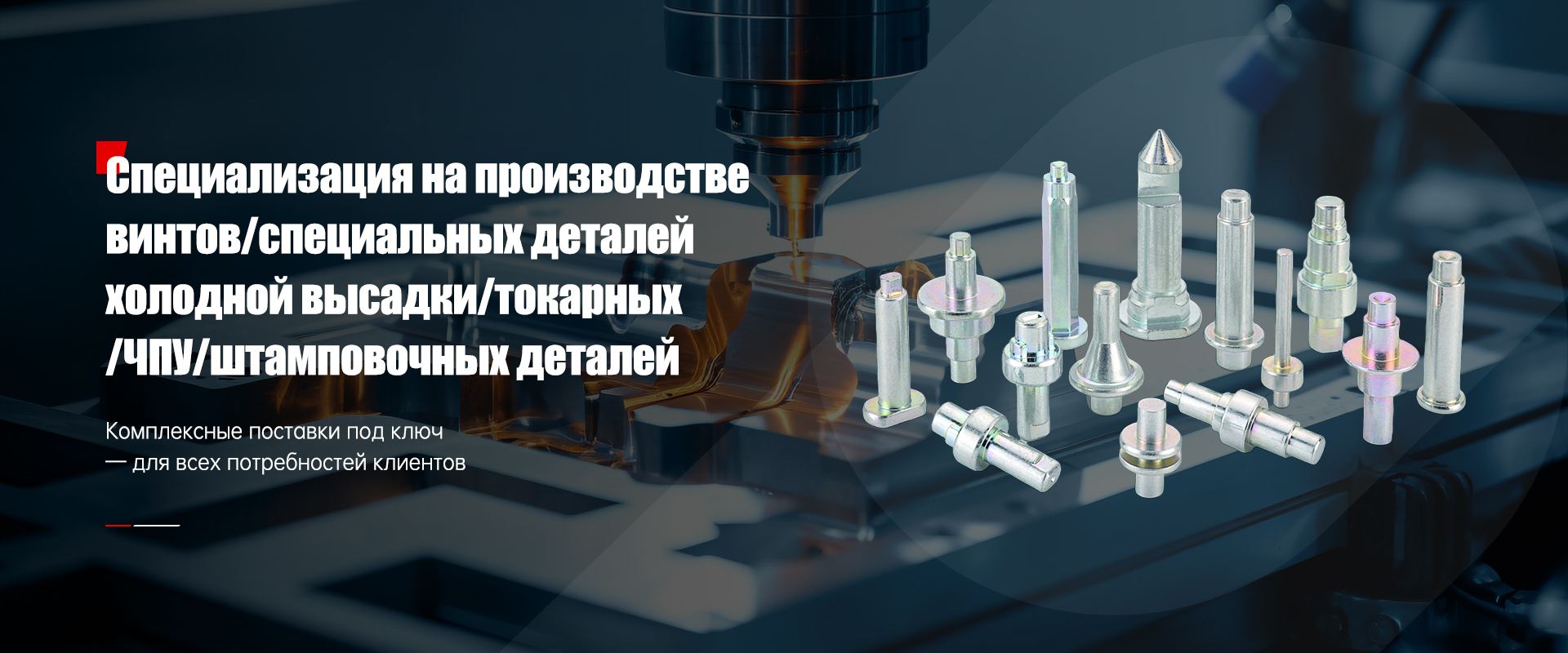

Наш опыт показывает, что стоит обращать внимание на компании, которые имеют собственное производство и контроль качества на всех этапах. Например, компания ООО Дунгуань Лиюда Винтовое Производство, с ее долгим опытом работы и современным оборудованием, предлагает широкий ассортимент саморезов различного назначения. У них налажены производственные процессы, что позволяет гарантировать стабильное качество продукции. Они также предоставляют возможность проведения независимой экспертизы и сертификации продукции. Если вы ищете надежного поставщика дешевых саморезов, рекомендую обратить внимание на них.

Входной контроль качества: не пренебрегайте!

Даже если вы работаете с проверенным поставщиком, не стоит пренебрегать входным контролем качества. Необходимо проводить визуальный осмотр саморезов на предмет дефектов (сколы, царапины, неровности), измерять их размеры, проверять качество покрытия и резьбы. Можно использовать простые инструменты, такие как штангенциркуль, микрометр и измерительный стенд для резьбы. Это позволит выявить некачественные саморезы и избежать их использования в производстве.

Мы в своей компании разработали систему входного контроля качества, которая включает в себя несколько этапов. Сначала проводится визуальный осмотр, затем измеряются размеры, проверяется качество покрытия и резьбы. Затем, выбирается несколько саморезов из каждой партии и вкручиваются в тестовый материал (обычно это дерево или пластик) для проверки их прочности и долговечности. Только после успешного прохождения всех этапов саморезы допускаются к дальнейшему использованию.

Долгосрочные затраты vs. экономия на 'дешевизне'

Важно помнить, что экономия на дешевых саморезах – это часто иллюзия. Покупая некачественные саморезы, производитель рискует не только понести финансовые потери, но и повредить свою репутацию. Поэтому, лучше потратить немного больше на качественный продукт, чем потом переплачивать за ремонт и переделку изделий. Наш опыт показывает, что долгосрочные затраты на качественный крепеж всегда оказываются ниже, чем затраты на исправление последствий использования некачественных саморезов.

Например, один из наших клиентов, занимающийся производством строительных лесов, перешел на использование более качественных саморезов. В итоге, у них значительно снизилось количество поломок лесов, а значит, и риск несчастных случаев. В долгосрочной перспективе это привело к существенной экономии средств и повышению безопасности производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Детали промышленных принтеров

Детали промышленных принтеров -

Металлические штампованные детали

Металлические штампованные детали -

Комплектующие для ножей и ножниц

Комплектующие для ножей и ножниц -

Комплектующие шлифовального оборудования

Комплектующие шлифовального оборудования -

Комплектующие для горнолыжных ботинок

Комплектующие для горнолыжных ботинок -

Комплектующие для парусных судов

Комплектующие для парусных судов -

Крепежные винты

Крепежные винты -

Мебельная фурнитура

Мебельная фурнитура -

Комплектующие акустических систем

Комплектующие акустических систем -

Электронные компоненты

Электронные компоненты -

Фурнитура для чемоданов и сумок

Фурнитура для чемоданов и сумок -

Автомобильные дверные замки

Автомобильные дверные замки

Связанный поиск

Связанный поиск- Комплект винт с полукруглой головкой и крестообразным шлицем плоская шайба пружинная шайба

- Винты с пружинной шайбой

- Основные страны-лидеры по закупкам дешевых проволочных заклепок с потайной головкой с внутренней фиксацией

- Вытяжные заклёпки с круглой головкой и внутренним замком

- Производители дешевых винтов с треугольным шлицем

- Ведущий покупатель дешевых винтов с большой плоской головкой

- Поставщики винты с односторонним шлицем из китая

- Дешевые поставщики плоских шайб 8 размера

- Китай завод ослабленных винтов

- Лучшие покупатели больших потайных заклепок с вертикальной потайной головкой с полосой и гайками из китая