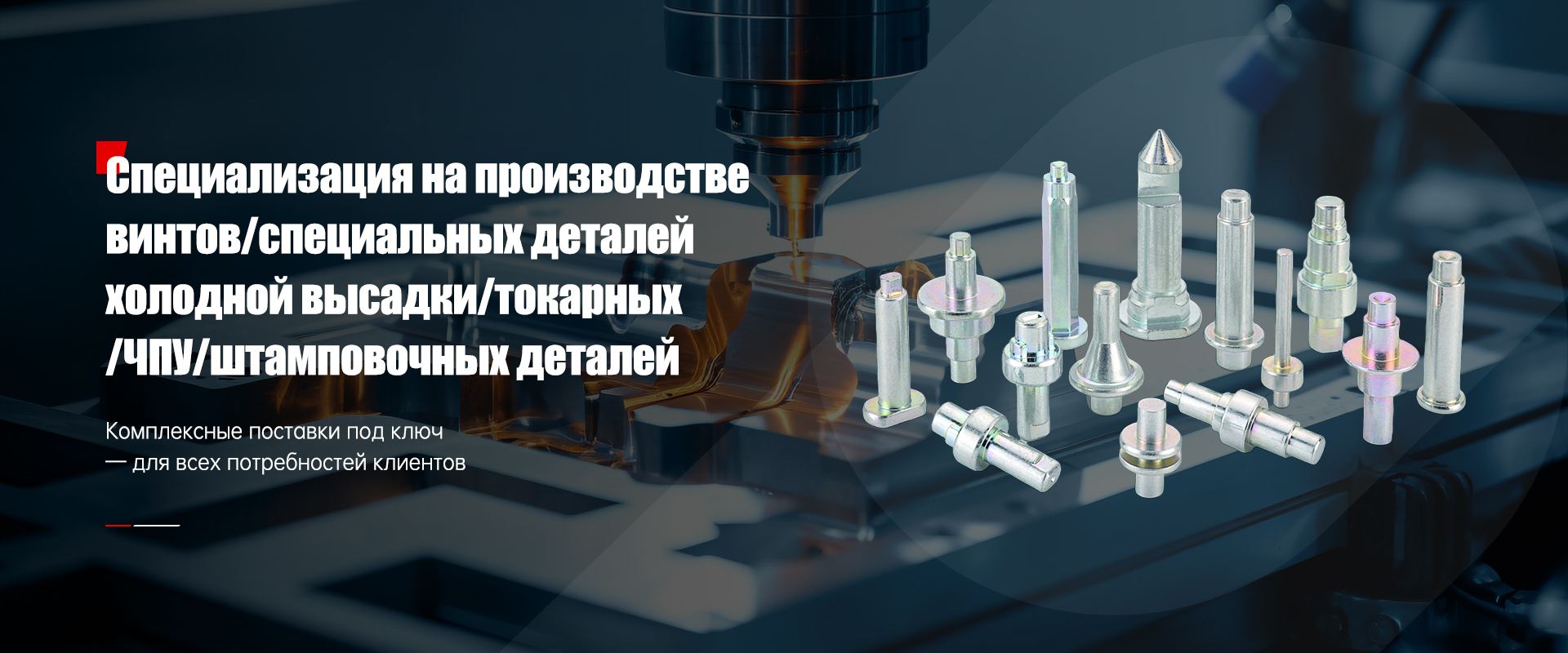

Предприятия по производству штампованных металлических деталей

Итак, тема – производство штампованных металлических деталей. Часто, когда говорят об этом, вспоминают огромные заводы, сложные станки и, как следствие, высоченные цены. А на деле все гораздо интереснее и, скажу я вам, не всегда однозначно. Хочу поделиться некоторыми наблюдениями, которые выработались у меня за годы работы в этой сфере. Не буду пестрить статистикой и красивыми цифрами – лучше пару историй, пару ошибок и пару удачных решений. Это, как мне кажется, будет более полезно.

Особенности рынка и типичные ошибки

Первое, что бросается в глаза – это огромная фрагментация рынка. Здесь есть гиганты, которые работают с крупными заказами и имеют собственное производство полного цикла, и множество небольших предприятий, специализирующихся на определенных видах штамповки. И вот тут возникает первый вопрос: как выбрать надежного поставщика? Многие клиенты, стремясь сэкономить, выбирают самые дешевые предложения, не обращая внимания на качество металла, точность штамповки, и, конечно, на репутацию компании. Это, как правило, приводит к разочарованиям и переделкам. Проблемы с материалами – это отдельная песня. Низкокачественная сталь, неправильный состав сплава – и вся дальнейшая работа под угрозой.

Я помню один случай с производством деталей для автомобильной промышленности. Клиент выбрал поставщика, предложившего самые низкие цены, но не проверил качество металла. В итоге, после нескольких партий продукции, обнаружились дефекты, связанные с высокой хрупкостью металла. Потеря времени, денег, репутационный ущерб – все это пришлось оплачивать клиенту. И это только один из примеров. Нельзя забывать, что точность изготовления здесь критически важна. Даже небольшие отклонения могут привести к серьезным проблемам при сборке конечного изделия. Например, в авиационной промышленности допустимые отклонения практически равны нулю.

Качество материалов – краеугольный камень

Поэтому, если речь идет о сложных или ответственных деталях, не стоит экономить на качестве материалов. Лучше сразу заложить немного больше в стоимость, чем потом страдать от переделок и проблем с производством. Важно иметь понимание, какой тип стали подходит для конкретного изделия, какие требования к механическим свойствам, какая точность штамповки необходима. И, конечно, нужно иметь возможность проводить контроль качества материалов на разных этапах производства. Это может быть как визуальный осмотр, так и лабораторные испытания. Многие современные штамповочные предприятия имеют собственные лаборатории, где проводят такие испытания.

Еще одна проблема, с которой мы сталкивались, – это недостаточная квалификация персонала. Штамповка – это не просто работа с прессом, это требует определенных знаний и навыков. Необходимо уметь правильно настроить пресс, подбирать оптимальные параметры штамповки, контролировать качество продукции. Поэтому, при выборе поставщика, важно обращать внимание на квалификацию его персонала, наличие обучения и повышения квалификации.

Опыт работы с различными видами штамповки

У нас в компании есть опыт работы с разными видами штампованных деталей: вытяжка, формовка, гибка, вытяжка с формовкой. Каждый вид штамповки имеет свои особенности, свои преимущества и недостатки. Например, вытяжка позволяет получать детали сложной формы, но требует более сложных и дорогих штампов. Формовка – это более простой и дешевый способ получения деталей, но он ограничен в плане сложности формы. Мы стараемся подбирать оптимальный вид штамповки для каждого конкретного заказа, учитывая требования клиента, характеристики материала и стоимость производства.

Современные технологии в штамповке

В последние годы наблюдается тенденция к внедрению новых технологий в штамповочное производство. Это, в первую очередь, автоматизация процессов, использование компьютерного моделирования и оптимизации штамповки. Автоматизация позволяет увеличить производительность и снизить затраты. Компьютерное моделирование позволяет оптимизировать конструкцию деталей и штампов, улучшить качество продукции. Мы активно внедряем эти технологии в нашу работу, что позволяет нам оставаться конкурентоспособными на рынке.

Недавно у нас был заказ на производство сложных деталей для электроники. Они требовали высокой точности и минимальных отходов металла. Мы использовали компьютерное моделирование для оптимизации штамповки и автоматизацию процессов. В результате, мы смогли снизить стоимость производства и повысить качество продукции. Это был хороший пример того, как современные технологии могут помочь решить сложные задачи.

Проблемы с уходом за штампами

Еще одна важная проблема – это уход за штампами. Штампы – это дорогостоящее оборудование, и их неправильная эксплуатация может привести к их быстрому износу и поломкам. Необходимо регулярно проводить очистку штампов, смазку, ремонт и замену изношенных деталей. Мы уделяем большое внимание уходу за штампами, что позволяет нам продлить их срок службы и снизить затраты на производство.

Перспективы развития отрасли

В целом, производство штампованных металлических деталей – это перспективная отрасль, которая будет продолжать развиваться в будущем. С ростом автомобильной промышленности, авиационной промышленности, электронной промышленности, повышается и спрос на штампованные детали. В свою очередь, развитие новых технологий, таких как аддитивное производство, автоматизация, компьютерное моделирование, позволяет повышать эффективность и снижать затраты производства.

Мы планируем продолжать инвестировать в развитие нашего производства, внедрять новые технологии, повышать квалификацию персонала. Наша цель – стать одним из ведущих производителей штампованных деталей в России.

А в заключение… Хочу сказать, что это не просто производство металла, это целая инженерная дисциплина, требующая постоянного обучения, совершенствования и внимания к деталям. И опыт, который можно приобрести, работает на долгосрочную перспективу.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сборные винтовые соединения

Сборные винтовые соединения -

Токарные детали

Токарные детали -

Автокомплектующие

Автокомплектующие -

Фурнитура для чемоданов и сумок

Фурнитура для чемоданов и сумок -

Комплектующие акустических систем

Комплектующие акустических систем -

Комплектующие для горнолыжных ботинок

Комплектующие для горнолыжных ботинок -

Оси вращения автомобильных сидений

Оси вращения автомобильных сидений -

Винты для электроники

Винты для электроники -

Форсунки

Форсунки -

Комплектующие шлифовального оборудования

Комплектующие шлифовального оборудования -

Комплектующие для парусных судов

Комплектующие для парусных судов -

Электротехническая фурнитура

Электротехническая фурнитура

Связанный поиск

Связанный поиск- Дешевые поставщики фурнитуры для картинных рам

- Дешевые поставщики винтов дверных замков

- Поставщики защелкивающихся гаек из китая

- Китайские поставщики гаек-заклепок с плоской головкой с узором на голом теле

- Заводы китая для grade 12.9 винтов с внутренним шестигранником с круглой головкой

- Ведущие китайские покупатели сплошных заклепок с полукруглой головкой

- Ведущие китайские покупатели герметичных водонепроницаемых гаек из китая

- Ведущий покупатель автомобильных заклепок в китае

- Лучшие покупатели 59571 2021 саморезы из китая

- Основные страны-покупатели дешевых винтов для часов