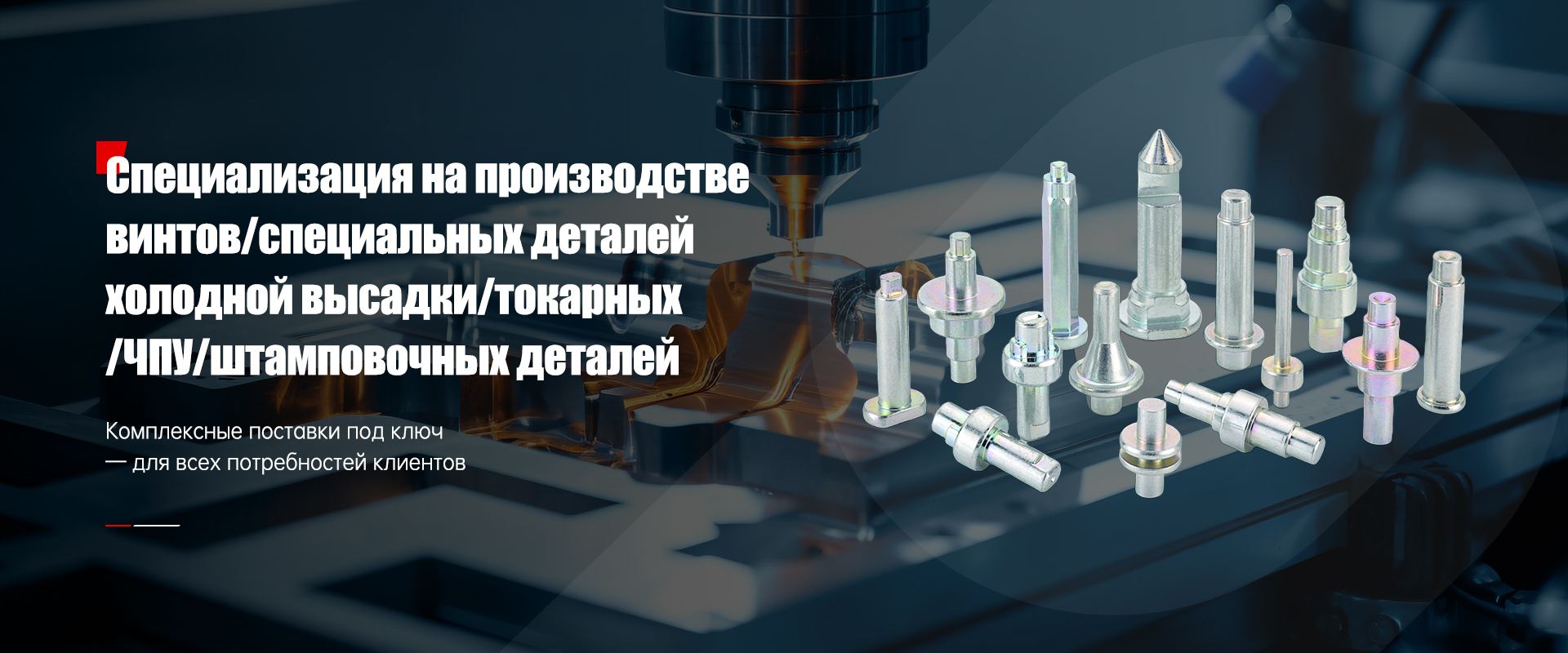

Предприятия по обработке на токарно-фрезерных центрах

Начну с того, что многие, особенно начинающие, смотрят на станки с ЧПУ, как на панацею от всех бед в механической обработке. И это в какой-то степени верно – точность, повторяемость, автоматизация… Но это не значит, что все процессы становятся простыми и беспроблемными. Я вот, повидав всякого на предприятиях по обработке на токарно-фрезерных центрах, убедился – есть свои тонкости и подводные камни. Речь пойдет не про общие слова, а про конкретику, про то, что можно встретить на практике, про ошибки, которые часто допускают.

Современное оборудование и его возможности

Сегодня на рынке представлено огромное количество станков с ЧПУ – от простых 3-осевых до сложных 5-осевых с вращательным столом. Выбор зависит, конечно, от задач, объемов производства и бюджета. Растет сложность обрабатываемых деталей, увеличивается требования к точности и чистоте поверхности. Современные системы управления, CAM-программы – все это позволяет создавать сложные траектории движения инструмента, оптимизировать процесс обработки, минимизировать отходы материала. Но тут возникает вопрос: как правильно настроить станок, чтобы добиться желаемого результата? Здесь уже не хватает просто 'запустить программу' – нужно понимать, как работает станок, какие факторы влияют на качество обработки.

Нельзя забывать про современные материалы – титановые сплавы, высокопрочные стали, различные композиты. Обработка этих материалов требует специальных режимов резания, фрезеровальных инструментов, а иногда и специализированного оборудования. Например, для работы с титаном часто используют специнструмент из твердого сплава, с добавлением керамики или алмазного напыления. Это, конечно, увеличивает стоимость обработки, но позволяет получить детали с требуемыми характеристиками. В ООО Дунгуань Лиюда Винтовое Производство мы имеем опыт работы с различными сплавами и можем предложить оптимальное решение для каждого случая. Наш опыт включает обработку титана, алюминия, стали и композитных материалов.

Проблемы точности и шероховатости поверхности

Одна из самых распространенных проблем – это несоблюдение требований к точности. Недостаточная калибровка станка, неправильный выбор инструмента, неоптимальные режимы резания – все это может привести к отклонениям от заданных размеров. Иногда проблема кроется в некачественной оснастке, в дефектах инструмента. И даже при наличии хорошего оборудования, если не соблюдать технологию обработки, добиться требуемой точности будет невозможно. Нужно учитывать тепловое расширение материала, усадку при охлаждении, деформацию детали при обработке.

Не менее важным параметром является шероховатость поверхности. Она напрямую влияет на функциональность детали, ее долговечность, а также на внешний вид. Для достижения требуемой шероховатости необходимо правильно подобрать инструмент, режимы резания, систему охлаждения. Часто используют различные смазочно-охлаждающие жидкости (СОЖ), которые не только охлаждают инструмент и деталь, но и улучшают качество поверхности. При работе с хрупкими материалами, такими как титан, СОЖ играет особую роль, предотвращая образование трещин и сколов.

У нас однажды был заказ на изготовление сложных деталей из титанового сплава. Изначально, после обработки, шероховатость поверхности была значительно выше требуемой. После анализа проблемы выяснилось, что инструмент был изношен, а режимы резания – слишком агрессивными. В результате, мы пересмотрели параметры обработки, использовали новый инструмент, и смогли добиться требуемой шероховатости. Это был ценный опыт, который мы не забыли.

Оптимизация процесса обработки и снижение затрат

Современные CAM-системы позволяют не только создавать траектории движения инструмента, но и оптимизировать процесс обработки, сокращая время цикла и снижая затраты материала. Важно правильно настроить CAM-программу, чтобы избежать ненужных перемещений инструмента, минимизировать количество проходов, использовать оптимальные режимы резания.

Еще один способ оптимизации – это использование универсальных приспособлений, которые позволяют обрабатывать несколько деталей за один зажим. Это особенно актуально при небольших партиях. Также можно использовать различные методы контроля качества – оптическое измерение, координатно-измерительные машины (КИМ), ультразвуковой контроль. Эти методы позволяют выявлять дефекты на ранних стадиях, предотвращая брак и снижая затраты на переделку.

Важным аспектом является и оптимизация логистики. Например, можно использовать систему автоматического управления материалами, которая позволяет своевременно пополнять запасы, избегая простоев производства. Также можно использовать систему управления энергопотреблением, которая позволяет снизить затраты на электроэнергию.

Ошибки при работе с предприятиями по обработке на токарно-фрезерных центрах

Часто встречаю ситуации, когда заказчики не уделяют достаточного внимания подготовке чертежей и технической документации. Нечеткие чертежи, отсутствие допусков и посадок, некорректное указание материалов – все это может привести к ошибкам при обработке и увеличению затрат. Важно, чтобы чертежи были четкими, полными, содержали всю необходимую информацию. Также важно, чтобы заказчик понимал, какие требования предъявляются к качеству обработки, и какие факторы могут повлиять на результат.

Еще одна распространенная ошибка – это недооценка сложности задачи. Заказчик может заказать изготовление детали с нереалистичными требованиями по точности или шероховатости поверхности. В результате, станок может не справиться с задачей, или стоимость обработки может оказаться слишком высокой. Важно, чтобы заказчик реалистично оценивал свои возможности и понимал, какие затраты потребуются для выполнения заказа.

К сожалению, иногда возникают проблемы с коммуникацией. Недостаточная обратная связь, отсутствие оперативного решения возникающих вопросов – все это может привести к недопониманию и задержке в сроках выполнения заказа. Важно, чтобы заказчик и исполнитель поддерживали постоянную связь, обменивались информацией и своевременно решали возникающие проблемы.

Выводы и перспективы

Обработка деталей на станках с ЧПУ – это сложный и многогранный процесс. Для достижения высокого качества необходимо учитывать множество факторов – от выбора оборудования и инструмента до режимов резания и технологических процессов. Важно постоянно совершенствовать свои знания и навыки, следить за новыми технологиями и оборудованием. Технологии продолжают развиваться, появляются новые материалы и инструменты. И предприятия по обработке на токарно-фрезерных центрах должны постоянно адаптироваться к этим изменениям, чтобы оставаться конкурентоспособными. Мы в ООО Дунгуань Лиюда Винтовое Производство стараемся следить за всеми тенденциями и предлагать нашим клиентам самые современные и эффективные решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Детали промышленных принтеров

Детали промышленных принтеров -

Комплектующие для ножей и ножниц

Комплектующие для ножей и ножниц -

Комплектующие для горнолыжных ботинок

Комплектующие для горнолыжных ботинок -

Детали механического оборудования

Детали механического оборудования -

Комплектующие кофемашин

Комплектующие кофемашин -

Медицинские приборные компоненты

Медицинские приборные компоненты -

Автокомплектующие

Автокомплектующие -

Комплектующие акустических систем

Комплектующие акустических систем -

Электронные и электротехнические компоненты

Электронные и электротехнические компоненты -

Фурнитура для чемоданов и сумок

Фурнитура для чемоданов и сумок -

Крепежные винты

Крепежные винты -

Автомобильные дверные замки

Автомобильные дверные замки

Связанный поиск

Связанный поиск- Ведущий китайский покупатель гаек для точечной сварки

- Поставщики кобура гайки из китая

- Поставщики фурнитура для картинных рам из китая

- Заводы по производству квадратных гаек в китае

- Поставщики пружинной колодки комбинированные винты из китая

- Производители винтов для мобильных телефонов в китае

- Ведущий китайский покупатель малых потайных гаек-заклепок с потайной головкой с голым корпусом

- Лучшие покупатели метрических винтов из китая

- Дешевые поставщики 5.5 мм саморезы

- Комплект винт с цилиндрической головкой и крестообразным шлицем плоская шайба пружинная шайба