Осевые штифты

Если говорить об осевых штифтах, то часто встречается упрощенное понимание – просто 'держатель'. На самом деле, это гораздо более сложный элемент, от правильного подбора и монтажа которого зависит надежность всей конструкции. Я работал с этими деталями довольно долго, и могу сказать, что просто 'вставить и затянуть' – далеко не всегда оптимальный подход. Сейчас хочу поделиться опытом, собранным в процессе проектирования и производства различных механизмов, где критически важна точность и долговечность соединения.

Классификация и виды осевых штифтов

Первый шаг – правильно определить, какой именно тип штифта нужен. Существует множество классификаций, и они не всегда совпадают. Можно выделить несколько основных видов: штифты разъемные, неразъемные, с резьбой, без резьбы, с коническим или цилиндрическим сечением. По способу установки – вставляемые, прижимные, напрессовываемые. Выбор зависит от нагрузки, требований к точности посадки и условий эксплуатации. Например, для высокоскоростных механизмов часто используют штифты с повышенной точностью изготовления, а для менее ответственных конструкций – более простые и экономичные.

Важно понимать, что стандартные размеры не всегда подходят. Часто приходится изготавливать осевые штифты по индивидуальным чертежам, учитывая особенности конкретной конструкции. Это требует наличия квалифицированного инструмента и оборудования, а также глубокого понимания расчетных нагрузок и допустимых отклонений.

Материалы осевых штифтов: выбор оптимального варианта

Материал – это еще один ключевой фактор, влияющий на характеристики осевого штифта. Наиболее распространенные варианты – сталь (углеродистая, легированная), нержавеющая сталь, а также специальные сплавы, устойчивые к коррозии и износу. Выбор материала определяется условиями эксплуатации: температура, агрессивность среды, наличие вибраций. Например, в условиях высокой вибрации часто используют специальные сплавы с повышенной усталостной прочностью. Один раз приходилось работать с осевыми штифтами, используемыми в тяжелом оборудовании – там выбирали высокопрочную легированную сталь с усиленной термообработкой. В итоге, стоимость была выше, но надежность значительно возросла.

Не стоит недооценивать влияние обработки поверхности. Шлифовка, полировка, нанесение защитных покрытий – все это может существенно увеличить срок службы осевого штифта, особенно в агрессивных средах.

Проблемы при установке и способы их решения

Монтаж осевых штифтов – это тоже не всегда тривиальная задача. Если не соблюдать технологию, можно повредить как штифт, так и соединяемые детали. Например, неправильный выбор инструмента для прессовки или недостаточное смазывание поверхности могут привести к сколам или деформациям. Мы в своей мастерской всегда используем специальное оборудование и соблюдаем строгие правила, чтобы избежать таких проблем.

Особую сложность представляют осевые штифты с высокой точностью посадки. В этом случае требуется специальный инструмент и опыт. Иногда приходится прибегать к контрольной сборке и регулировке, чтобы обеспечить минимальный зазор и оптимальное распределение нагрузки. Однажды, при сборке конвейерной системы, мы столкнулись с проблемой – осевые штифты не входили в посадочные отверстия. Оказалось, что при изготовлении отверстий была допущена ошибка. Пришлось переделывать несколько деталей, что увеличило время производства и стоимость. Этот случай научил нас более тщательно контролировать качество изготовления деталей.

Контроль качества: не пренебрегайте этим этапом

После установки необходимо провести контроль качества соединения. Проверяется наличие люфта, устойчивость к вибрациям, отсутствие деформаций. Используются различные методы контроля – визуальный осмотр, измерение зазоров, проверка на прочность. Например, для критических соединений используют ультразвуковой контроль, который позволяет выявить скрытые дефекты.

Не стоит забывать о необходимости периодической проверки и обслуживания осевых штифтов. При появлении признаков износа или повреждений их необходимо заменить. Это позволит избежать серьезных поломок и продлить срок службы оборудования.

Примеры использования и типичные ошибки

Осевые штифты используются в самых разных отраслях промышленности: машиностроении, авиастроении, автомобилестроении, приборостроении. Они могут применяться для соединения валов с шестернями, коленчатыми валами, зубчатыми колесами, а также для фиксации других деталей. В наших проектах мы использовали осевые штифты, например, в станках с ЧПУ, конвейерных системах, насосах. В каждом случае выбор типа и материала штифта производился с учетом специфических требований.

Частая ошибка – использование штифтов ненадлежащего размера. Это может привести к перегрузке деталей и их поломке. Также не стоит недооценивать влияние смазки. При неправильном выборе смазки может возникнуть повышенный износ и коррозия. В последнее время все чаще прибегают к использованию самосмазывающихся штифтов, которые значительно упрощают монтаж и повышают надежность соединения. Мы как раз сейчас активно тестируем такие решения в одном из новых проектов – это может значительно сократить время на обслуживание оборудования.

Еще одна распространенная ошибка – неправильная установка. Несоблюдение технологии установки может привести к деформации штифта или повреждению деталей. Важно использовать специальное оборудование и соблюдать строгие правила монтажа. Это, пожалуй, самый частый источник проблем, если не уделять ему достаточного внимания. В наших семинарах часто уделяем этому аспекту повышенное внимание.

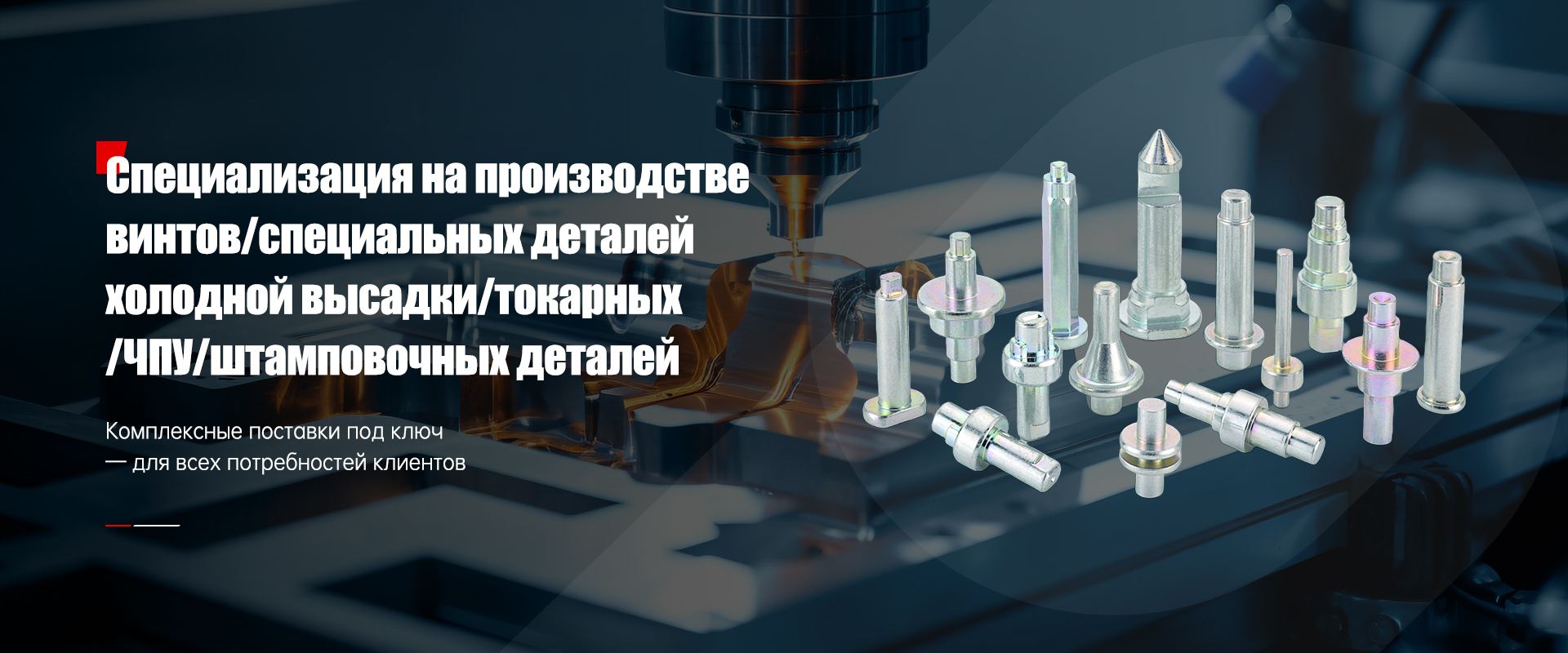

Надеюсь, эта информация будет полезной. Проектирование и производство осевых штифтов – это сложная и ответственная задача, требующая опыта и знаний. Использование качественных материалов, правильный выбор типа и размера штифта, соблюдение технологии установки и контроля качества – это залог надежности и долговечности соединения. Мы постоянно совершенствуем наши технологии и решения, чтобы предложить нашим клиентам наиболее оптимальные варианты. По всем вопросам обращайтесь – всегда рады помочь.Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Комплектующие кофемашин

Комплектующие кофемашин -

Комплектующие для ножей и ножниц

Комплектующие для ножей и ножниц -

Детали механического оборудования

Детали механического оборудования -

Комплектующие для автомобильного интерьера

Комплектующие для автомобильного интерьера -

Металлические штампованные детали

Металлические штампованные детали -

Комбинированные винты

Комбинированные винты -

Заклепки для автомобильных дверных замков

Заклепки для автомобильных дверных замков -

Комплектующие шлифовального оборудования

Комплектующие шлифовального оборудования -

Медицинские приборные компоненты

Медицинские приборные компоненты -

Сборные винтовые соединения

Сборные винтовые соединения -

Зажимные гайки

Зажимные гайки -

Форсунки

Форсунки

Связанный поиск

Связанный поиск- Цена овальной головки из китая

- Заклепки с закрытым концом с большими колпачковыми дисками - заводы в китае

- Клёпальные гайки с плоской головкой и полушестигранником

- Высокопрочные клёпальные болты

- Дешевые заклепки в виде морского конька в основных странах-покупателях

- Ведущая страна для дешевых слепой заклепки гайки столбцы

- Цена автомобильных заклепок производства китай

- Винты с внутренним шестигранником завод в китае

- Лучшие покупатели din саморезы из китая

- Основные страны-покупатели дешевых винтов с квадратным шлицем