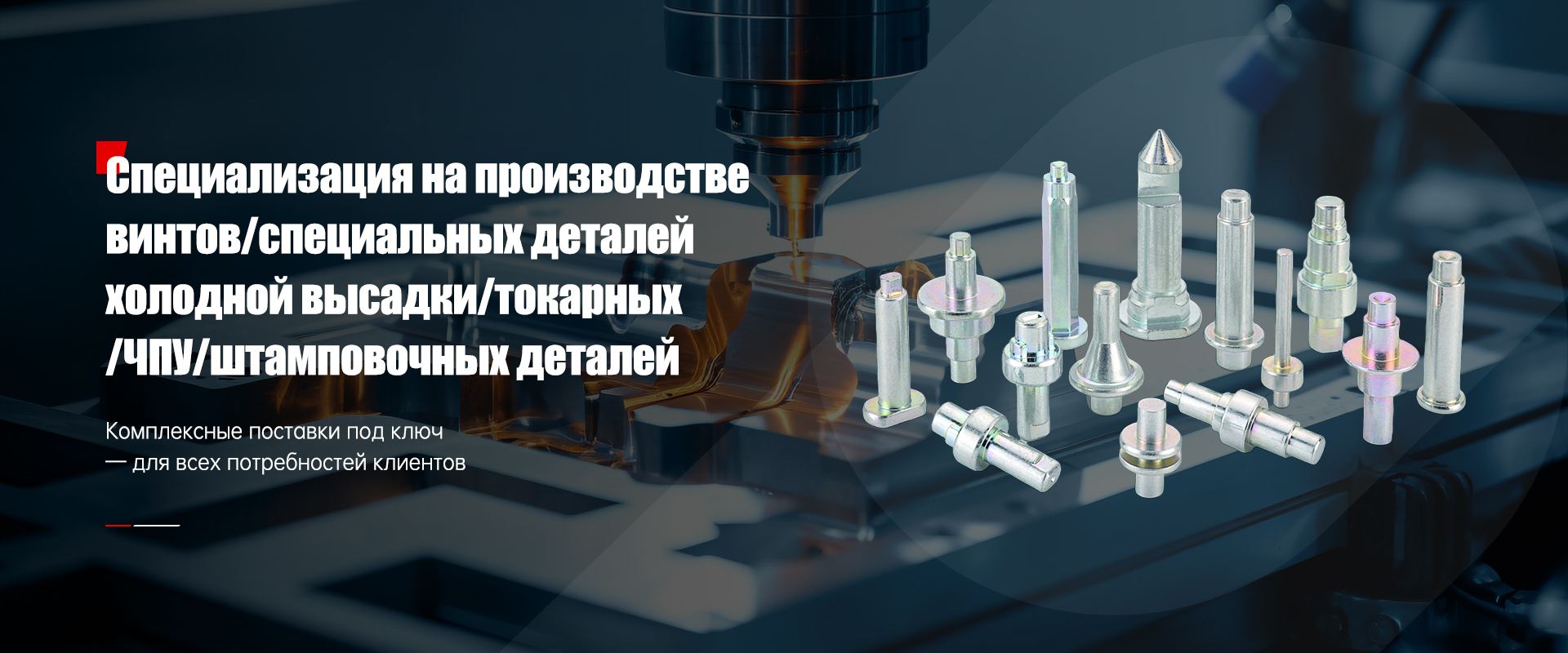

Китай производитель открытого конца глухих заклепок с большой крышкой

На рынке крепёжа, особенно в сфере сборки крупных конструкций, часто можно встретить упоминания об открытых заклепках с большой крышкой. Но за кажущейся простотой скрывается целый ряд моментов, которые влияют на качество соединения и долговечность конструкции. Вопрос производства такой продукции – задача непростая, и, как показывает практика, не всегда решаемая стандартными подходами. Хочу поделиться своими наблюдениями и опытом, как тех, что удались, так и тех, которые привели к определённым сложностям. Здесь не будет теоретических изысканий, скорее – набор практических советов, основанных на реальном опыте работы с поставщиками и конечными заказчиками.

Что такое открытые заклепки с большой крышкой и зачем они нужны?

Прежде чем углубляться в детали производства, важно понять, что собой представляют эти заклепки и где они применяются. Открытые заклепки, в отличие от закрытых, не имеют крышки, полностью закрывающей соединение. Крышка, или головка заклепки, остается открытой, что позволяет проводить визуальный контроль качества соединения. А именно – большая крышка, как следует из названия, имеет увеличенные габариты по сравнению со стандартными моделями. Это, как правило, связано с необходимостью обеспечить более надежное и равномерное распределение нагрузки на соединяемые элементы. В основном, такие заклепки используются в конструкциях, требующих высокой прочности и устойчивости к вибрациям, например, в морской, авиационной и строительной отраслях. Мы часто встречали их применение в сборке металлических каркасов, трубопроводов, а также в производстве крупногабаритной металлоконструкции. Выбор открытых заклепок с большой крышкой часто обусловлен требованиями к удобству монтажа и возможности дальнейшего осмотра соединения.

Некоторые производители, особенно те, кто делает акцент на массовом производстве, могут пренебрегать некоторыми аспектами, что сказывается на качестве конечного продукта. Например, не всегда тщательно контролируют процесс закалки и отпуска металла, что приводит к снижению механических свойств и повышению вероятности возникновения трещин при эксплуатации. Также часто встречается проблема с размерами – большая крышка может быть не совсем такой большой, какой заявлено в спецификации, или иметь неровности на поверхности. Это, безусловно, влияет на качество соединения и может привести к его преждевременному износу. Именно поэтому важно тщательно выбирать поставщика и проводить предварительные испытания образцов.

Технологии производства: от штамповки до вальцовки

Существует несколько основных технологий производства открытых заклепок с большой крышкой. Наиболее распространенным методом является штамповка, когда заготовка металла прогоняется через специальный штамп, который придает ей нужную форму. Этот метод позволяет производить заклепки в больших объемах и с высокой точностью. Однако, он может быть ограничен в плане сложности геометрии и допустимой толщины металла. Вариантом является вальцовка, когда заготовка формируется путем протягивания через валки. Этот метод подходит для производства заклепок с более сложной формой и высокой прочностью. ООО Дунгуань Лиюда Винтовое Производство, насколько мне известно, использует комбинацию этих технологий, в зависимости от требуемых характеристик заклепки и объема заказа.

Особое внимание следует уделять контролю качества на каждом этапе производства. Например, после штамповки или вальцовки заклепки подвергаются термообработке – закалке и отпуска. Это необходимо для снятия внутренних напряжений и повышения механических свойств металла. Также важно проводить контроль размеров и формы заклепок, чтобы убедиться в их соответствии спецификациям. В идеале, производство должно включать в себя контроль качества поверхности и внутреннюю структуру – наличие дефектов, таких как трещины или включения. Не стоит недооценивать важность визуального контроля, особенно в отношении большой крышки – любые дефекты на ней могут негативно повлиять на соединение.

Проблемы, с которыми сталкиваются производители

В процессе производства открытых заклепок с большой крышкой неизбежно возникают определенные проблемы. Одна из наиболее распространенных – это проблемы с геометрией. Тщательная передача данных от конструкторской документации на производственное оборудование – это задача, требующая внимания и опыта. Неточности в геометрии могут привести к тому, что заклепки не будут правильно прилегать к соединяемым элементам, что снизит прочность соединения. Другая проблема – это контроль качества материалов. Некачественный металл может содержать включения, которые ослабляют заклепку и делают ее более подверженной разрушению. Кроме того, важно учитывать влияние окружающей среды на качество заклепок. Например, влажность и температура могут привести к коррозии металла. Для решения этих проблем необходимо использовать качественные материалы, проводить тщательный контроль качества и обеспечивать надлежащие условия хранения заклепок. Помню один случай, когда мы столкнулись с проблемой коррозии у заклепок, изготовленных из нержавеющей стали. Оказалось, что поставщик использовал некачественное сырье, не соответствующее требованиям стандарта. Это привело к преждевременному разрушению соединения и необходимости замены заклепок.

Альтернативные варианты и перспективы развития

На рынке существуют и альтернативные варианты открытых заклепок с большой крышкой. Например, можно использовать заклепки с рельефной крышкой, которая обеспечивает более надежное сцепление с соединяемыми элементами. Также можно использовать заклепки с антикоррозийным покрытием, которое защищает металл от коррозии. В последнее время наблюдается тенденция к использованию новых материалов, таких как титановые сплавы и алюминиевые сплавы, для производства открытых заклепок с большой крышкой. Эти материалы отличаются высокой прочностью и устойчивостью к коррозии. Перспективы развития производства открытых заклепок с большой крышкой связаны с повышением требований к качеству и долговечности соединений. Производители будут вынуждены внедрять новые технологии и использовать более качественные материалы, чтобы соответствовать этим требованиям. Например, применение аддитивных технологий (3D-печати) может позволить создавать заклепки с более сложной геометрией и улучшенными характеристиками. Я уверен, что в будущем открытые заклепки с большой крышкой будут играть все более важную роль в различных отраслях промышленности.

Надеюсь, этот небольшой обзор оказался полезным. Как говорится, опыт – лучший учитель, и всегда есть чему учиться. Хотел бы также отметить, что выбор поставщика – это очень важный фактор. Не стоит экономить на качестве, так как это может привести к серьезным проблемам в будущем. Рекомендую тщательно изучить репутацию поставщика, запросить образцы продукции и провести предварительные испытания.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Заклепки для автомобильных дверных замков

Заклепки для автомобильных дверных замков -

Комплектующие кофемашин

Комплектующие кофемашин -

Автокомплектующие

Автокомплектующие -

Винты для электроники

Винты для электроники -

Крепежные винты

Крепежные винты -

Комбинированные винты

Комбинированные винты -

Оси вращения автомобильных сидений

Оси вращения автомобильных сидений -

Комплектующие для парусных судов

Комплектующие для парусных судов -

Сборные винтовые соединения

Сборные винтовые соединения -

Электронные компоненты

Электронные компоненты -

Детали механического оборудования

Детали механического оборудования -

Детали промышленных принтеров

Детали промышленных принтеров

Связанный поиск

Связанный поиск- Клёпальные гайки

- Дешевые производители саморезов 5.5 мм

- Производители сварных гаек

- Поставщики плоские шайбы с весом из китая

- Китайские поставщики малых потайных головок с вертикальной полосой глухие заклепки гайки

- Производители винтов со шлицем в китае

- Китай завод пружинных винтов

- Поставщики винтов с фрезой из китая

- Основные покупатели дешевой шрапнели

- Потайная головка винтов с внутренним шестигранником цена в китае