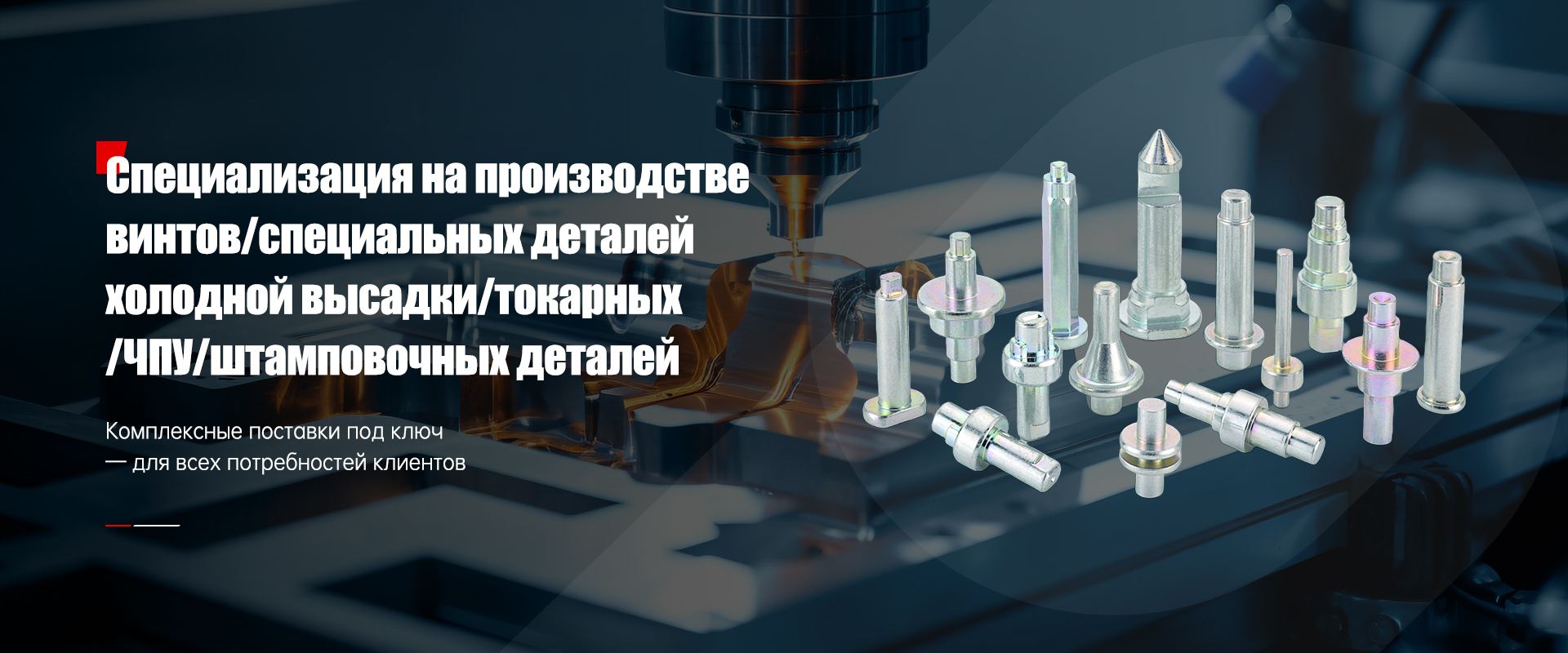

Китай завод внешней блокировки круглой головкой проволоки волочения заклепки

Сегодня поговорим о заклепках. Не о теоретических рассуждениях, а о том, что люди реально делают, особенно когда речь заходит о крупных производственных мощностях в Китае. Эта тема, с одной стороны, кажется простой – заклепка, проволока, головка. Но на практике все гораздо интереснее и требует понимания множества нюансов. Хочется сразу отметить, что в этой сфере часто встречаются не совсем корректные термины, понимание которых критично для выбора подходящего решения. Постараюсь избегать общих фраз и говорить о конкретном.

Что Настоящий Завод Проволочных Заклепок Производит?

Начнем с очевидного. 'Завод проволочных заклепок' – это не просто место, где собирают какие-то металлические детали. Это комплекс, в котором происходит весь цикл – от производства проволоки (обычно из стали, латуни, алюминия) до формовки головки, нанесения покрытия, и, конечно, контроля качества. Многие бренды, особенно те, кто работает с крупными объемами, предпочитают закупать заклепки непосредственно на заводе, чтобы контролировать не только цену, но и качество, сроки поставки, а также возможность внесения изменений в конструкцию. Это, конечно, требует определенных усилий в организации логистики и работы с поставщиком, но часто оправдано.

Сам процесс производства проволочных заклепок довольно сложный. Начинается все с протяжки проволоки – ее вытягивают через отверстие меньшего диаметра, чтобы получить нужную толщину. Далее, проволока формируется в заготовку, которая уже затем подготавливается к формовке головки. Здесь используют различные технологии – штамповку, экструзию и другие. Выбор технологии зависит от требуемой формы головки, материала проволоки и, конечно, от объема производства. Я лично сталкивался с ситуациями, когда даже небольшое изменение в геометрии головки требовало перестройки всего производственного процесса. Это, кстати, очень распространенная проблема, особенно при работе с нестандартными размерами или требованиями к внешнему виду.

Стоит упомянуть и о контроле качества. На каждом этапе производства предусмотрены проверки – от проверки качества входящей проволоки до финального визуального осмотра готовых заклепок. Часто используют ультразвуковой контроль, радиографию, и другие методы, чтобы выявить дефекты, которые могут повлиять на надежность соединения. И, конечно, необходимы испытания на прочность – проверка на вырыв, на скручивание, и другие параметры, соответствующие требованиям конкретного приложения. Не пренебрегайте этим пунктом – это может спасти не одну конструкцию.

Реальный Пример из Практики: Проблемы с Габаритами

Однажды нам заказчик прислал чертежи заклепок с очень специфическими габаритами. Они требовали большой диаметр головки и минимальную высоту. Мы связались с несколькими заводами в Китае, и только один из них смог предложить решение, соответствующее всем требованиям. Но цена оказалась значительно выше, чем у других поставщиков. При выяснении причин, оказалось, что этот завод использует более сложную технологию формовки головки, что и объясняло высокую стоимость. Мы долго обсуждали с заказчиком альтернативные варианты, в итоге нашли компромисс – немного изменили геометрию головки, сохранив при этом основные требования к надежности соединения. Этот случай показал нам, что иногда нужно быть гибкими и искать нестандартные решения, чтобы получить оптимальный результат.

Какие Материалы Используют?

Материал заклепки – это, пожалуй, один из самых важных параметров. Он определяет прочность, коррозионную стойкость, и другие характеристики. Наиболее часто используют сталь (различных марок – углеродистую, легированную, нержавеющую), латунь, алюминий, титан. Выбор материала зависит от условий эксплуатации – температуры, влажности, наличия агрессивных сред. Например, для работы в морской среде предпочтительнее использовать заклепки из нержавеющей стали, а для работы при высоких температурах – из сплавов на основе никеля или титана. Важно не только выбрать материал, но и учитывать его механические свойства – твердость, прочность на растяжение, ударную вязкость.

Сейчас все больше внимания уделяется антикоррозионной защите заклепок. Используют различные методы – гальваническое покрытие, порошковое покрытие, цинковое покрытие. Покрытие не только защищает металл от коррозии, но и может улучшить внешний вид заклепок. Особенно это актуально для заклепок, которые используются в наружных конструкциях или в агрессивных средах. Например, покрытие может существенно увеличить срок службы заклепок при эксплуатации в условиях повышенной влажности или соленой атмосферы.

Проблемы с Покрытием: Отслаивание и Коррозия

Не всегда покрытие заклепок обеспечивает должную защиту от коррозии. Я видел случаи, когда покрытие отслаивалось, что приводило к коррозии металла. Причинами этого могут быть некачественное нанесение покрытия, неправильный выбор покрытия для конкретных условий эксплуатации, или повреждение покрытия в процессе эксплуатации. Важно тщательно контролировать качество покрытия и выбирать покрытие, которое соответствует требованиям конкретного приложения. Также важно правильно хранить заклепки – в сухом месте, чтобы избежать повреждения покрытия.

Особенности Заклепок Круглой Головкой

Заклепки с круглой головкой – это самый распространенный тип заклепок. Они отличаются простотой конструкции, надежностью соединения и относительно низкой ценой. Но даже в этом сегменте есть свои нюансы. Например, круглая головка может быть разных размеров – от очень маленьких до достаточно крупных. Размер головки зависит от требуемого момента затяжки и от нагрузки, которую должна выдерживать заклепка. Важно правильно подобрать размер головки, чтобы обеспечить надежное соединение, но при этом не переусердствовать с размерами, чтобы не усложнять конструкцию.

Еще один важный параметр – способ крепления заклепки. Существует несколько способов – сверление отверстия в соединяемых деталях и вкручивание заклепки, или использование специального инструмента для приклепки. Выбор способа крепления зависит от материала соединяемых деталей, от требуемой прочности соединения и от доступного оборудования. Я лично предпочитаю использовать заклепки с резьбой для отверстий, так как это позволяет получить более надежное соединение и упрощает процесс монтажа. Но, конечно, бывают случаи, когда использование специальных инструментов для приклепки является более эффективным.

Ключевые Моменты при Выборе Круглых Заклепок

При выборе заклепок круглой головкой необходимо учитывать несколько факторов. Во-первых, это материал заклепки и тип покрытия. Во-вторых, это размер головки и диаметр заклепки. В-третьих, это способ крепления. И, наконец, это требуемая прочность соединения. Важно тщательно проанализировать все эти факторы, чтобы выбрать заклепки, которые наилучшим образом соответствуют требованиям конкретного приложения.

В заключение хочу сказать, что работа с заклепками – это не просто закупка товара, это целая система, требующая понимания множества нюансов. Правильный выбор заклепок, учитывающий все требования конкретного приложения, – это залог надежности и долговечности конструкции. Надеюсь, эти заметки будут полезны.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Заклепки для автомобильных дверных замков

Заклепки для автомобильных дверных замков -

Комплектующие автомобильных сидений

Комплектующие автомобильных сидений -

Форсунки

Форсунки -

Комплектующие акустических систем

Комплектующие акустических систем -

Электротехническая фурнитура

Электротехническая фурнитура -

Комплектующие кофемашин

Комплектующие кофемашин -

Электронные и электротехнические прокладки

Электронные и электротехнические прокладки -

Комплектующие для горнолыжных ботинок

Комплектующие для горнолыжных ботинок -

Токарные детали

Токарные детали -

Детали промышленных принтеров

Детали промышленных принтеров -

Крепежные винты

Крепежные винты -

Комбинированные винты

Комбинированные винты

Связанный поиск

Связанный поиск- Заводы по производству винтов для мобильных телефонов в китае

- Дешевые производители винтов

- Производители саморезов с шестигранной головкой из китая

- Плоская колодка комбинированные винты цена в китае

- Цена y-образного шлица в китае

- Китай завод ослабленных винтов

- Ведущие покупатели гаек-заклепок с плоской головкой с вертикальной полосой

- Дешевые производители джем гайки

- Производители гаек для заклепок под давлением из китая

- Клёпальные гайки с малым потайным профилем и гладким корпусом