Защищенный шестигранный шлиц

Если говорить о точности изготовления деталей, особенно в авиационной или машиностроительной отрасли, то вопрос надежности соединения часто ставится на первое место. И сегодня часто встречается запрос на точную прорезку шестигранных шлицев. Вроде бы, что сложного? Но, поверьте, это может быть настоящим испытанием. Я сам сталкивался с разными проблемами при работе с этими элементами, начиная от деформации материала и заканчивая сложностями в соблюдении толерантностей. На первый взгляд кажется, что это простой процесс, но на практике все гораздо сложнее, особенно при работе с твердыми сплавами или большими диаметрами.

Основные сложности при изготовлении шестигранных шлицев

Первая проблема, с которой сталкиваешься – это выбор подходящего инструмента и технологии. Традиционные фрезы, конечно, можно использовать, но часто это приводит к заусенцам, неровностям и деформации материала. Особенно это актуально для хрупких материалов, таких как алюминий или титан. Иногда приходится прибегать к более сложным технологиям, например, к токарной обработке с использованием специальных резцов или к электроэрозионной обработке. И выбор конкретного способа, как правило, зависит от материала детали, необходимой точности и объемов производства. Возьмем, к примеру, изготовление шестигранных шлицев в алюминиевой детали для авиационного двигателя. Здесь уже невозможно допустить погрешности, и выбор технологии – это вопрос безопасности.

Выбор инструмента и его влияние на качество

Сам инструмент – это отдельная история. Нельзя просто взять первый попавшийся резец и надеяться на лучшее. Для работы с шестигранными шлицами часто используют специальные резцы с геометриями, оптимизированными для этой задачи. Важно учитывать материал, который будет обрабатываться, и выбирать резцы с соответствующим покрытием и твердостью. Я видел случаи, когда использование некачественного резца приводило к серьезным проблемам с качеством поверхности и точностью размеров. Наши инженеры в ООО Дунгуань Лиюда Винтовое Производство тщательно отбирают инструменты и проводят тестирование на образцах, чтобы убедиться в их соответствии требованиям. Это, конечно, увеличивает затраты, но позволяет избежать дорогостоящих ошибок в дальнейшем.

Проблемы с удержанием заусенцев

Заусенцы – это вечная проблема при обработке резьбы и шлицев. Они не только ухудшают внешний вид детали, но и могут создавать проблемы при сборке и эксплуатации. Особенно это актуально для шестигранных шлицев, где заусенцы могут попадать в пространство между шлицем и валом, вызывая вибрации и износ. Для предотвращения образования заусенцев используют различные методы: специальные смазочно-охлаждающие жидкости, оптимизированные режимы резания, а также последующую обработку поверхности. Иногда приходится прибегать к механической очистке с использованием специальных инструментов. Мы, в своей практике, регулярно используем систему смазки на основе синтетических масел, что помогает значительно уменьшить количество заусенцев.

Практический опыт: проблемы и их решения

Однажды у нас был заказ на изготовление шестигранных шлицев в стали марки 40Х. Заказчик требовал очень высокой точности и микронной чистоты. Использовали токарную обработку с применением специального резца из твердого сплава. Однако, в процессе обработки возникла проблема с вибрацией детали. Оказалось, что вибрация была вызвана неполным снятием припускa и недостаточной жесткостью станина станка. Мы внесли изменения в технологический процесс: увеличили припуск и усилили станину. Это позволило устранить вибрацию и обеспечить требуемую точность. Этот случай показал нам, насколько важно учитывать все факторы при изготовлении деталей с шестигранными шлицами, и не пренебрегать даже самыми мелочами.

Деформация материала при обработке

Твердые материалы, такие как закаленная сталь или твердые сплавы, склонны к деформации при обработке. Это особенно актуально при изготовлении шестигранных шлицев, где сила резания сосредоточена в небольшом объеме. Для предотвращения деформации материала используют различные методы: снижение скорости резания, увеличение подачи, применение специальных смазочно-охлаждающих жидкостей и использование термообработки детали перед обработкой. Иногда приходится прибегать к циклическому охлаждению детали, чтобы уменьшить тепловое расширение. Мы также используем специальные методы контроля деформации, чтобы убедиться, что деталь соответствует требованиям.

Контроль качества: важный этап производства

Контроль качества – это неотъемлемая часть процесса производства шестигранных шлицев. После обработки деталь подвергается тщательному контролю на соответствие геометрическим размерам, шероховатости поверхности и наличию дефектов. Для контроля геометрических размеров используют различные инструменты: штангенциркули, микрометры, координатно-измерительные машины. Шероховатость поверхности контролируют с помощью профилометров. А дефекты выявляют с помощью визуального контроля и ультразвукового контроля. Важно не только выявить дефекты, но и принять меры для их устранения. Мы в ООО Дунгуань Лиюда Винтовое Производство используем современные методы контроля качества и придерживаемся строгих стандартов.

Заключение

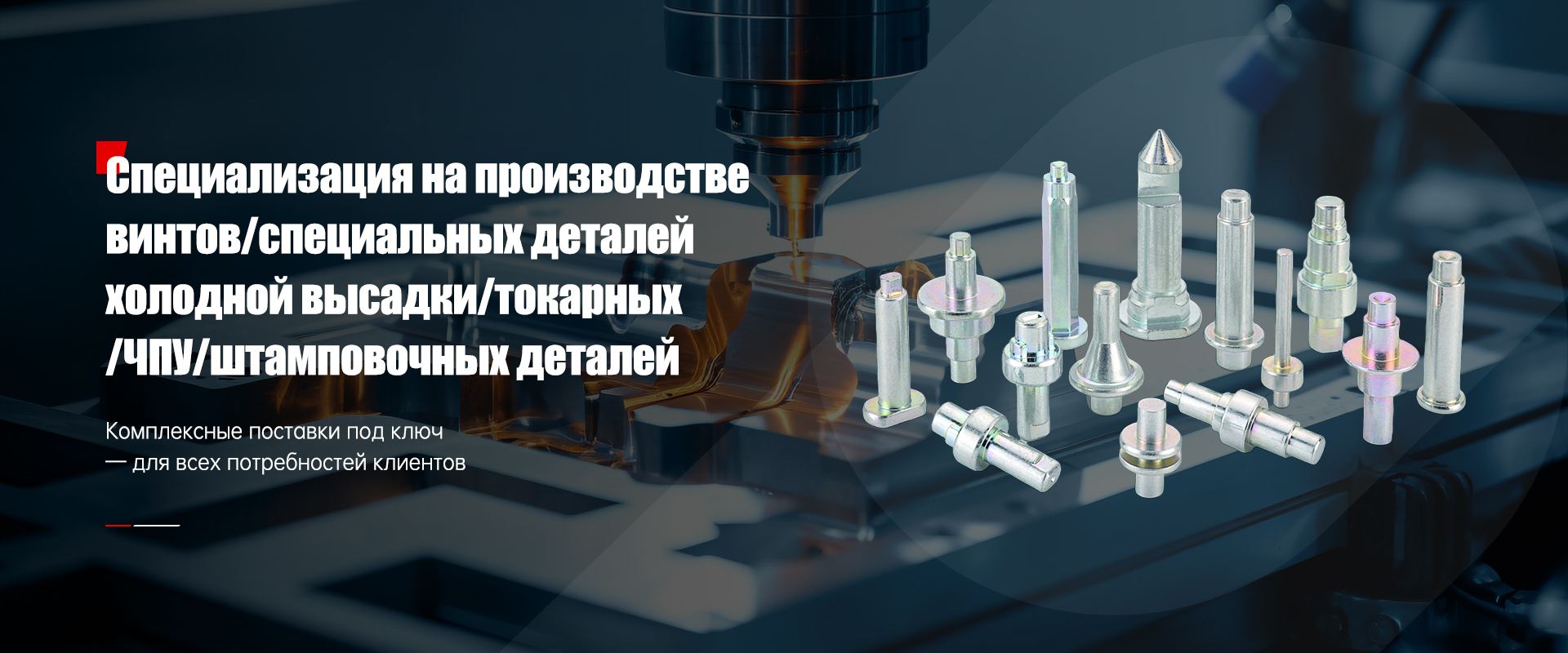

Изготовление шестигранных шлицев – это сложный и ответственный процесс, требующий опыта, знаний и современных технологий. Нельзя недооценивать важность выбора подходящего инструмента, оптимизации режимов резания и контроля качества. Но, несмотря на все сложности, это вполне выполнимая задача, если подходить к ней с умом и профессионализмом. И, как показывает практика, результаты стоят усилий. Мы постоянно работаем над совершенствованием наших технологий и методов контроля качества, чтобы предоставлять нашим клиентам самые надежные и качественные детали.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Токарные детали

Токарные детали -

Металлические штампованные детали

Металлические штампованные детали -

Медицинские приборные компоненты

Медицинские приборные компоненты -

Оси вращения автомобильных сидений

Оси вращения автомобильных сидений -

Самонарезающие винты

Самонарезающие винты -

Зажимные гайки

Зажимные гайки -

Комплектующие кофемашин

Комплектующие кофемашин -

Заклепки для автомобильных дверных замков

Заклепки для автомобильных дверных замков -

Комплектующие для автомобильного интерьера

Комплектующие для автомобильного интерьера -

Комплектующие шлифовального оборудования

Комплектующие шлифовального оборудования -

Комплектующие акустических систем

Комплектующие акустических систем -

Электронные и электротехнические компоненты

Электронные и электротехнические компоненты

Связанный поиск

Связанный поиск- Цена на нажимные заклепки винты светлый бар из китая

- Поставщики u-образных болтов из китая

- Дешевые производители внутренней блокировки круглой головкой слепые заклепки

- Ведущие покупатели гаек-заклепок с плоской головкой с вертикальной полосой

- Дешевые небольшие потайной головкой полушестигранник глухие заклепки гайки в основных странах-покупателях

- Дешевые поставщики плоских шайб din

- Зеленый цинк винты завод в китае

- Глухие клёпальные гайки с крупной потайной головкой и продольными рёбрами

- Ведущие покупатели гаек для заклепок под давлением из китая

- Китай завод плоской головкой полный шестигранник заклепки гайки