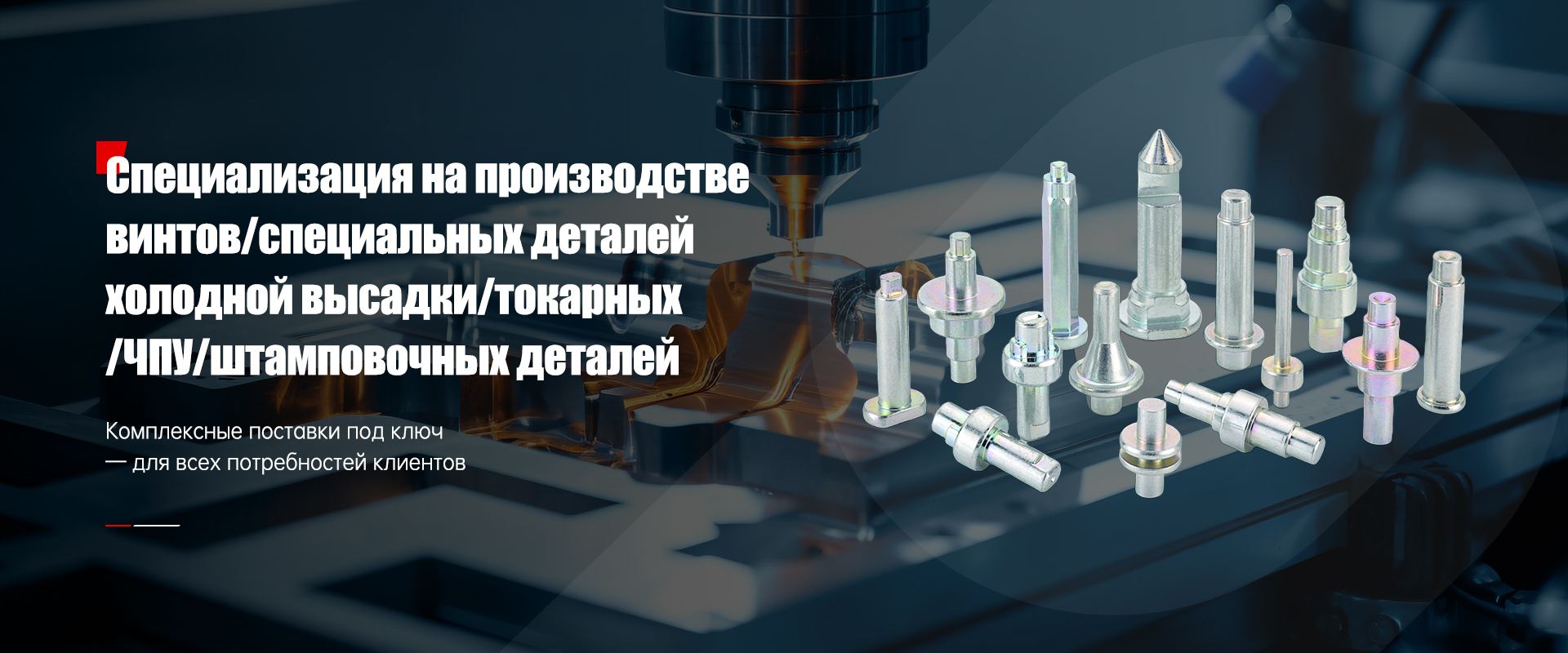

Заводы с плоской колодкой в сборе для phillips винтов машины с головкой под ключ - китай

В последние годы наблюдается заметный рост интереса к сборным заводам для машин с головкой под ключ, особенно с использованием плоской колодки и предназначенных для крепежа Phillips. С одной стороны, это выглядит как логичное решение для оптимизации производственных процессов и снижения затрат. С другой стороны, на практике возникают определенные сложности, о которых часто не говорят в рекламных буклетах. Мой опыт, накопленный в работе с поставщиками из Китая, показывает, что 'волшебной таблетки' здесь не существует. Хочу поделиться своими наблюдениями – не идеальной инструкцией, а скорее, набросками, которые могут быть полезны тем, кто планирует подобную закупку.

Что мы имеем в виду под 'сборным заводом' и почему это актуально?

Когда говорят о 'сборном заводе' для машин с головкой под ключ, обычно имеют в виду комплекс оборудования, готовый к установке и запуску. Это не просто отдельные детали, а узкоспециализированные модули, интегрированные для выполнения определенного этапа производственного процесса. В контексте крепежа Phillips, это может быть линия по нарезке резьбы, сборке элементов, нанесению покрытия, или даже комплектации готовой продукции. Главная цель – сократить время на монтаж и настройку, что, в свою очередь, ведет к более быстрой окупаемости инвестиций.

Актуальность этого подхода объясняется несколькими факторами. Во-первых, глобализация производства и стремление к локализации. Во-вторых, необходимость повышения гибкости производства и адаптации к меняющимся требованиям рынка. В-третьих, постоянное давление на снижение себестоимости продукции.

Особенности производства плоских колодок и их влияние на качество

Именно плоская колодка – ключевой элемент в конструкции многих машин для крепежа Phillips. Ее геометрия, точность изготовления и материал напрямую влияют на качество и надежность всей линии. Китайские производители, безусловно, предлагают широкий выбор таких колодок, но важно понимать, что качество может сильно варьироваться. Я несколько раз сталкивался с ситуациями, когда колодки, даже при заявленных сертификатах, имели незначительные отклонения от размеров, что приводило к проблемам при сборке и, как следствие, к браку готовой продукции.

Например, в одном проекте мы заказывали сборные машины для сборки резьбы. В одной из партий колодок обнаружили отклонение в плоскостности поверхности на несколько микрон – это мелочь, но в таких процессах она критична. Пришлось возвращать партию и искать альтернативного поставщика. Поэтому я настоятельно рекомендую проводить тщательный контроль качества каждой партии, а не полагаться только на сертификаты.

Проблемы логистики и контроля качества сборных решений из Китая

Закупка сборных заводов для phillips винтов машины с головкой под ключ из Китая – это всегда определенный риск. Логистика, таможенное оформление, контроль качества – все это требует времени и усилий. Особенно сложной задачей является мониторинг производственного процесса и оперативное реагирование на возникающие проблемы.

Мы как-то заказывали крупную партию оборудования, и в процессе сборки обнаружили, что некоторые компоненты были произведены не по спецификации. Обнаружить это удалось только после того, как оборудование уже было отправлено в порт. В результате потребовалось вносить изменения в конструкцию, что привело к задержке поставки и дополнительным затратам. Поэтому крайне важно иметь четкие технические спецификации, проводить регулярные проверки на каждом этапе производства и, возможно, даже отправлять инженеров на место для контроля качества.

Как избежать типичных ошибок при выборе поставщика сборного оборудования

Несколько советов, основанных на личном опыте:

- Не ограничивайтесь одним поставщиком. Сравните несколько предложений и запросите образцы продукции.

- Тщательно изучайте репутацию компании. Ищите отзывы в интернете, проверяйте наличие сертификатов и лицензий. По возможности, посетите производственное предприятие. ООО Дунгуань Лиюда Винтовое Производство, например, имеет долгую историю и обширный опыт в данной области. [https://www.leaderscrews.ru/](https://www.leaderscrews.ru/)

- Детально прописывайте технические спецификации. Не экономьте на этом этапе, тщательно продумайте все детали.

- Договоритесь о системе контроля качества. Уточните, какие проверки проводятся на каждом этапе производства.

- Предусмотрите возможность возврата или замены некачественной продукции.

И последнее: не гонитесь за самой низкой ценой. Часто самые дешевые предложения оказываются самыми ненадежными.

Что можно улучшить в сборных решениях для phillips винтов?

На мой взгляд, в области сборных решений для phillips винтов есть потенциал для дальнейшего развития. Например, более широкое использование модульных конструкций, позволяющих легко адаптировать оборудование к меняющимся потребностям производства. Также, важно развивать системы автоматизированного контроля качества, чтобы минимизировать риск брака. И, конечно, более прозрачная система коммуникации между заказчиком и поставщиком – это залог успешного сотрудничества.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Электронные и электротехнические компоненты

Электронные и электротехнические компоненты -

Автокомплектующие

Автокомплектующие -

Металлические штампованные детали

Металлические штампованные детали -

Электротехническая фурнитура

Электротехническая фурнитура -

Заклепки для автомобильных дверных замков

Заклепки для автомобильных дверных замков -

Сборные винтовые соединения

Сборные винтовые соединения -

Зажимные гайки

Зажимные гайки -

Комплектующие для горнолыжных ботинок

Комплектующие для горнолыжных ботинок -

Крепежные винты

Крепежные винты -

Детали механического оборудования

Детали механического оборудования -

Комплектующие для ножей и ножниц

Комплектующие для ножей и ножниц -

Комплектующие шлифовального оборудования

Комплектующие шлифовального оборудования

Связанный поиск

Связанный поиск- Цены на плоские шайбы din в китае

- Основные страны-покупатели дешевых опорных стоек

- Цены на саморезы по металлу в китае

- Дешевые поставщики din 125 плоские шайбы

- Поставщики толстая головка двойной распорные винты из китая

- Заводы китая для grade 12.9 винтов с внутренним шестигранником с круглой головкой

- Производители дешевых винтов с квадратной головкой

- Цены на китайские винты со встроенным внутренним зубом под стопорную шайбу

- Цена двойного отверстия гаечный паз из китая

- Ведущий покупатель дешевых контргаек