Двухштырьковый шлиц для ключа

Итак, двухштырьковый шлиц для ключа… Сразу вспоминаются старые замки, дверцы гаражей, иногда – даже некоторые типы навесных замков. И как бы просто это не казалось, в процессе производства этих элементов возникает довольно много нюансов. Многие начинающие производители, как и я когда-то, занижают сложность задачи, оценивают её лишь как простую фрезеровку. На деле же, на точность и контроль геометрии шлица влияет целый комплекс факторов. И если это не учитывать, тогда даже самый красивый ключ будет безуспешен.

Технологии изготовления шлицевых элементов

В основном, для создания двухштырьковых шлицев применяют фрезеровку, но иногда используют и термоврезку. Фрезеровка – это более распространенный вариант, позволяет контролировать точность размеров и формы. Однако при фрезеровке есть свои подводные камни, особенно если речь идет о сложных геометрических формах или небольших размерах. У станка, конечно, должна быть достаточная мощность и точность позиционирования. В противном случае, получится неровный шлиц, который не будет плотно прилегать к ключу.

Термоврезка – это более точный, но и более дорогой метод. Он заключается в нагреве инструмента и металла, а затем в их соединении. Термоврезка позволяет получать высокоточные шлицы с минимальными допусками, но требует специального оборудования и квалифицированных специалистов. Мы в ООО Дунгуань Лиюда Винтовое Производство в основном используем фрезеровку, но для особо ответственных заказов, когда критична точность, мы прибегаем к термоврезке.

Материалы и их влияние

Выбор материала также играет важную роль. Для изготовления ключей используют сталь различного качества, от углеродистой до легированной. От материала зависит прочность, износостойкость и коррозионная стойкость шлица. Например, для ключей, используемых в агрессивных средах, выбирают нержавеющую сталь. Важно помнить, что даже незначительные отклонения в качестве стали могут привести к проблемам при изготовлении шлицев.

Например, мы как-то работали над проектом изготовления ключей для автоматизированных дверей. Было указано использование стали марки Х12МФ. Но после нескольких партий выяснилось, что при фрезеровке возникают сложности с сохранением требуемых размеров. Оказалось, что в партии стали были небольшие отклонения в химическом составе. Пришлось переходить на другой поставщик. Это, конечно, дополнительные расходы и задержки, но гарантия качества – превыше всего.

Помимо стали, необходимо учитывать и другие факторы, такие как наличие защитного покрытия. Покрытие может влиять на шероховатость поверхности шлица, что также может сказаться на его точности.

Контроль качества и допуски

Контроль качества двухштырьковых шлицев – это обязательный этап производства. На этом этапе проверяют размеры, форму, шероховатость поверхности и другие параметры. Для контроля размеров используют различные измерительные инструменты, такие как микрометры, штангенциркули, профилометры. Мы используем современные профилометрические станки, позволяющие получать точные и достоверные данные о геометрии шлица.

Особое внимание уделяется допущениям. Допущения – это отклонения размеров от номинальных значений. Чем меньше допущения, тем выше качество шлица. Для ключей, используемых в критически важных системах, допущения должны быть минимальными. Мы всегда стараемся соответствовать требованиям заказчика к допущениям и прилагаем все усилия для обеспечения высокого качества продукции.

Проблемы и пути их решения

При изготовлении шлицов часто возникают различные проблемы. Например, может возникать эрозия инструмента, особенно при работе с твердыми материалами. Также может возникать перегрев металла, что может привести к изменению его свойств. Для решения этих проблем используют различные технологии, такие как охлаждение инструмента, использование специальных смазочно-охлаждающих жидкостей, а также применение инструментов с твердосплавными покрытием. Оптимальный выбор инструмента и режимов резания – залог стабильного качества шлицев.

Мы однажды столкнулись с проблемой быстрого износа фрез при обработке титановых сплавов. Пришлось экспериментировать с различными типами фрез и режимами резания. В итоге, мы нашли оптимальное решение – использование фрез с твердосплавным покрытием и снижение скорости резания. Это позволило значительно увеличить срок службы фрез и снизить затраты на производство.

Особенности работы с двухштырьковым шлицем

Еще одна важная особенность – это правильный выбор инструмента для фрезеровки. Неправильно подобранная фреза может привести к деформации шлица или к его повреждению. Важно также учитывать угол наклона фрезы и скорость подачи. Мы тщательно подбираем инструмент для каждого заказа, чтобы обеспечить оптимальное качество шлица.

Влияние геометрии шлица на функциональность ключа

Геометрия двухштырькового шлица напрямую влияет на функциональность ключа. Оптимальная геометрия обеспечивает надежное сцепление ключа с замком и предотвращает его заклинивание. Существуют различные типы шлицев, от стандартных до специальных, с различными размерами и углами наклона. Выбор типа шлица зависит от требований к надежности и безопасности замка.

Неправильная геометрия шлица может привести к тому, что ключ будет плохо входить в замок или будет заклинивать. Это особенно важно учитывать при изготовлении ключей для замков, используемых в критически важных системах.

Наши специалисты постоянно работают над улучшением геометрии шлицев, чтобы обеспечить максимальную надежность и удобство использования ключей. Мы учитываем все требования заказчика и используем современные технологии для создания оптимальной геометрии шлица.

Заключение

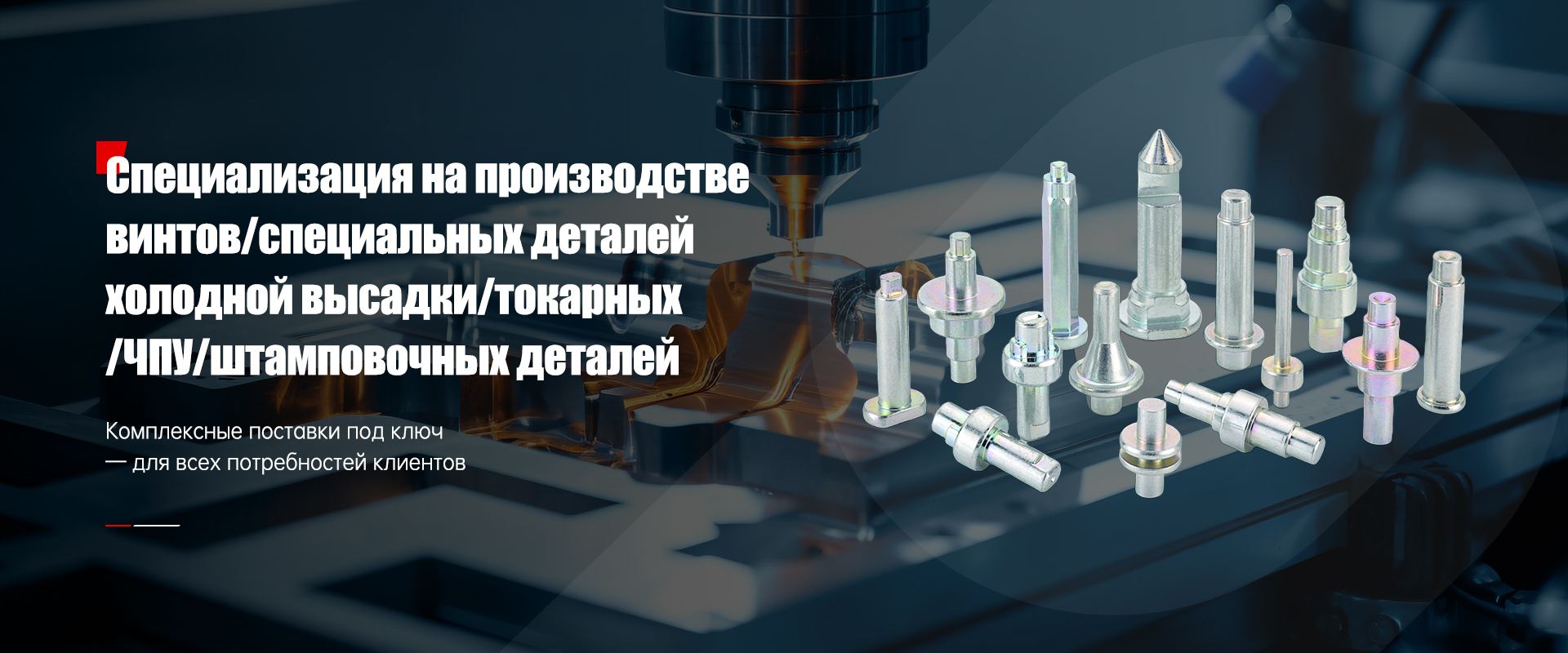

Таким образом, изготовление двухштырьковых шлицев – это достаточно сложный процесс, требующий опыта и знаний. Необходимо учитывать множество факторов, таких как материал, геометрия, допущения и технологии обработки. Только при соблюдении всех требований можно получить качественные шлицы, которые будут надежно функционировать и обеспечивать безопасность замка. Мы в ООО Дунгуань Лиюда Винтовое Производство стремимся к тому, чтобы каждый ключ, который мы производим, был надежным и удобным в использовании. И, надеюсь, это небольшой рассказ поможет вам лучше понять особенности этого процесса.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Комплектующие для горнолыжных ботинок

Комплектующие для горнолыжных ботинок -

Электронные и электротехнические компоненты

Электронные и электротехнические компоненты -

Автомобильные дверные замки

Автомобильные дверные замки -

Детали промышленных принтеров

Детали промышленных принтеров -

Фурнитура для чемоданов и сумок

Фурнитура для чемоданов и сумок -

Комплектующие автомобильных сидений

Комплектующие автомобильных сидений -

Комплектующие для автомобильного интерьера

Комплектующие для автомобильного интерьера -

Медицинские приборные компоненты

Медицинские приборные компоненты -

Токарные детали

Токарные детали -

Мебельная фурнитура

Мебельная фурнитура -

Электронные и электротехнические прокладки

Электронные и электротехнические прокладки -

Автокомплектующие

Автокомплектующие

Связанный поиск

Связанный поиск- Винты из нержавеющей стали завод в китае

- Основные страны-покупатели дешевых винтов для часов

- Основные страны являющиеся основными покупателями дешевых потайных заклепок с потайной головкой с внешним замком

- Поставщики саморезов с полукруглой головкой из китая

- Основные страны-покупатели дешевых винтов со стопорной шайбой с наружным зубом

- Лучшие покупатели профильных гаек из китая

- Лучшие покупатели grade 12.9 винтов с внутренним шестигранником с круглой головкой из китая

- Производители саморезов 5.5 мм из китая

- Дешевые поставщики квадратной головкой приводные шлицы

- Болты с т образной головкой