Гайки с зубчатым профилем

Резьбовые элементы с зубчатым профилем – это, на первый взгляд, простая вещь. Но как только начинаешь копать глубже, понимаешь, сколько нюансов здесь кроется. И зачастую эти нюансы – решающий фактор при проектировании и изготовлении конструкций. Сегодня хочу поделиться опытом, который приобрёл за время работы с этими деталями. Не буду зацикливаться на теоретических аспектах, скорее расскажу о том, что видел в практике, о своих ошибках и о том, как их избежать.

Общий обзор и классификация

В первую очередь, стоит понимать, что зубчатые элементы – это не однородный набор деталей. Существует множество разновидностей: метрическая резьба (самая распространённая, ГОСТ 24705), трапецевидная, коническая, специальные профили. Выбор конкретного типа зависит от нагрузки, условий эксплуатации и требуемой точности соединения. Например, в машиностроении часто используют метрическую резьбу, а в строительстве – трапецевидную, где важна надежность и долговечность. Я помню случай, когда мы пытались использовать метрическую резьбу в конструкции, подверженной большим вибрациям. В итоге всё развалилось через пару месяцев. Пришлось переделывать на трапецевидную – проблема решена.

Метрическая резьба: разновидности и характеристики

Метрическая резьба – это стандарт, но и внутри него есть различия. По шагу, профилю (например, ISO, DIN), глубине резьбы. Шаг резьбы – важный параметр, определяющий плотность соединения и передачу нагрузки. Чем меньше шаг, тем плотнее соединение, но и выше риск самоотвинчивания. При выборе шага нужно учитывать виброустойчивость конструкции и допустимые нагрузки. Иначе говоря, недостаточно просто выбрать 'стандартную' резьбу – нужно понимать, для чего она будет использоваться.

Помимо шага, важно учитывать профиль резьбы. Существуют разные профили резьбы ISO и DIN, каждый из которых имеет свои особенности и предназначен для определенных целей. Выбор профиля резьбы зависит от требований к соединению и условий эксплуатации. Иногда даже небольшое отклонение в профиле может привести к серьезным проблемам, таким как повреждение резьбы или неполное соединение.

Проблемы при изготовлении и монтаже

Одним из распространенных проблем при изготовлении резьбовых элементов с зубчатым профилем является точность обработки. Особенно это касается сложных профилей и больших размеров. Недостаточная точность может привести к несовместимости деталей, затрудненному монтажу и снижению надежности соединения. Мы однажды столкнулись с проблемой при изготовлении резьбы для высокоточного оборудования. Оказалось, что станок не был откалиброван должным образом, и резьба получилась с отклонением от заданного профиля. Пришлось переделывать всю партию.

Даже при использовании высокоточного оборудования, важно учитывать технологию обработки. Например, при токарной обработке необходимо правильно подобрать режущий инструмент и режимы резания, чтобы избежать повреждения резьбы. Важно также учитывать материал детали и его свойства. Некоторые материалы более подвержены износу, чем другие, и требуют более аккуратного обращения. Помимо этого, часто бывает сложно добиться идеальной чистоты резьбы после обработки. Остатки стружки могут привести к коррозии и снижению прочности соединения.

Контроль качества и методы проверки

Контроль качества резьбовых элементов с зубчатым профилем – это важный этап производства. Необходимо убедиться, что резьба соответствует заданным параметрам и не имеет дефектов. Существует несколько методов контроля качества, включая визуальный осмотр, измерение размеров штангенциркулем и микрометром, а также использование специализированного оборудования, такого как резьбомеры. Визуальный осмотр позволяет выявить такие дефекты, как сколы, царапины и заусенцы. Измерение размеров штангенциркулем и микрометром позволяет проверить соответствие резьбы заданному шагу и глубине. Использование резьбомеров позволяет более точно оценить качество резьбы и выявить даже незначительные отклонения от нормы. Кроме того, важно контролировать качество обработки поверхности резьбы, чтобы избежать коррозии и снижения прочности соединения.

Применение и выбор материала

Резьбовые элементы с зубчатым профилем используются в самых разных областях – от машиностроения и автомобилестроения до строительства и бытовой техники. Выбор материала зависит от условий эксплуатации и требуемой прочности. Чаще всего используют сталь, алюминий, латунь. Сталь – самый распространенный материал, но она подвержена коррозии. Алюминий – легкий и устойчивый к коррозии, но менее прочный, чем сталь. Латунь – устойчива к коррозии и обладает хорошей обрабатываемостью, но более дорогая, чем сталь и алюминий. Для специальных применений могут использовать титановые сплавы или другие экзотические материалы. Например, в морской технике часто используют нержавеющую сталь, устойчивую к воздействию соленой воды.

При выборе материала нужно учитывать не только прочность, но и другие свойства, такие как коррозионная стойкость, устойчивость к высоким температурам и механическим нагрузкам. Важно также учитывать стоимость материала и его доступность. Выбор материала – это компромисс между различными факторами, и необходимо тщательно взвесить все 'за' и 'против', чтобы выбрать оптимальный вариант.

Примеры неудачных решений и выводы

Не могу не упомянуть о некоторых недавних 'фейлах'. Например, заказчик хотел использовать резьбу с малым шагом для крепления крышки к баку, который подвергался вибрациям. В итоге крышка откручивалась, и бак протекал. Пришлось переделывать резьбу на шаг побольше и использовать фиксатор резьбы. Еще один случай – использовали некачественный материал для изготовления резьбовых шпилек для насоса. Шпильки быстро корродировали и сломались. Урок здесь был – не стоит экономить на материалах, особенно если речь идет о критически важных деталях.

В заключение хочу сказать, что работа с резьбовыми элементами с зубчатым профилем требует внимательности, знаний и опыта. Не стоит недооценивать важность выбора материала, точности обработки и контроля качества. Ошибки в этих областях могут привести к серьезным проблемам и дорогостоящим ремонтам. Главное – анализировать свои ошибки и постоянно совершенствовать свои навыки.

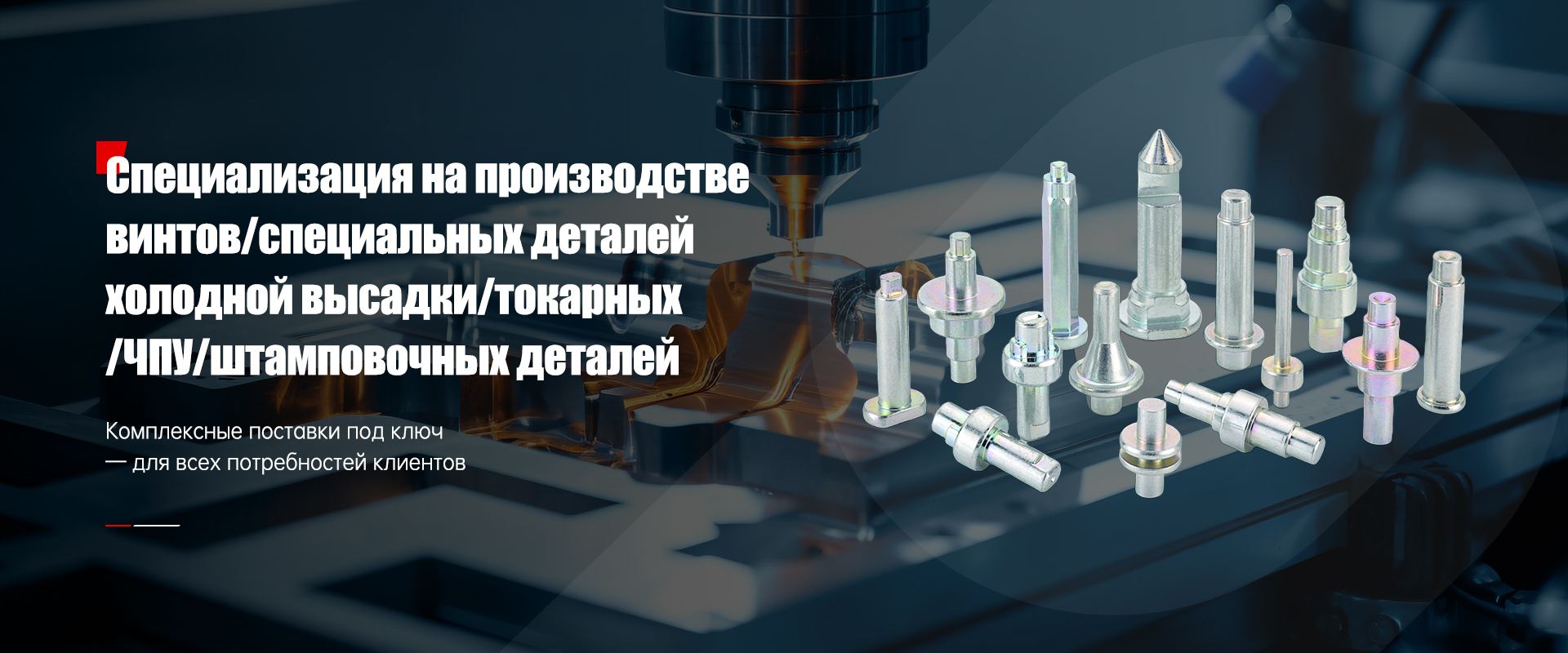

ООО Дунгуань Лиюда Винтовое Производство – это проверенный поставщик качественных резьбовых элементов. Мы предлагаем широкий ассортимент продукции, изготовленной с использованием современного оборудования и контроля качества на всех этапах производства. Вы можете найти более подробную информацию на нашем сайте: https://www.leaderscrews.ru. Компания обладает большим опытом в области производства резьбы и готова предложить оптимальное решение для любых задач.Дополнительные ресурсы

Рекомендую обратить внимание на следующие ресурсы: ГОСТ 24705, DIN ISO 68, специализированные форумы и каталоги производителей резьбы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Металлические штампованные детали

Металлические штампованные детали -

Форсунки

Форсунки -

Комплектующие для горнолыжных ботинок

Комплектующие для горнолыжных ботинок -

Электротехническая фурнитура

Электротехническая фурнитура -

Детали промышленных принтеров

Детали промышленных принтеров -

Зажимные гайки

Зажимные гайки -

Мебельная фурнитура

Мебельная фурнитура -

Комплектующие акустических систем

Комплектующие акустических систем -

Комплектующие кофемашин

Комплектующие кофемашин -

Комплектующие для автомобильного интерьера

Комплектующие для автомобильного интерьера -

Винты для электроники

Винты для электроники -

Оси вращения автомобильных сидений

Оси вращения автомобильных сидений

Связанный поиск

Связанный поиск- Ведущие покупатели приводных шлицев с квадратной головкой из китая

- Глухие закладные гайки

- Ведущий китайский покупатель двухбарабанных глухих заклепок с потайной головкой

- Поставщики водонепроницаемых заклепок для фонарей из китая

- Производители дешевых винтов листового металла

- Дешевые поставщики винтов с накатанной квадратной головкой

- Основные страны которые являются ведущими покупателями дешевых малых потайной головкой вертикальной полосой глухие заклепки гайки

- Дешевые винты по дереву основные страны покупки

- Производители болтов класса 10.9 в китае

- Основные страны-покупатели дешевых потайных головок с перевернутым конусом